درباره انواع گریس و کاربردهای آن چه میدانید؟

فوریه 24, 2024

تفاوت بین روغن دنده سینتتیک و روغن دنده مینرال

می 13, 2024گریس نسوز و گریس معمولی: گریس نسوز، همانطور که از اسم آن پیداست، نوعی از گریس مناسب مصرف در مکان هایی است که در معرض تماس با دمای بالایی قرار دارند و در نتیجه لازم است، این نوع از گریس از موادی ساخته شوند که در شرایط دمایی بالا و شرایط سخت کاری و پر فشار، استحکام و خواص روانکاری خود را حفظ نمایند.

در تجهیزات صنعتی، دمای بالا میتواند به یکی از دلایل زیر حاصل شده باشد:

- اصطکاک شدید قطعات فلزی، در تماس با فشار کاری بالا، یا سرعتهای بالا، مثلا در بلبرینگهای با دور بالا و یا در یاتاقانهایی که در شرایط سخت و پرفشار کار میکنند.

- دمای بالا ناشی از قرار گرفتن در معرض گاز های داغ حاصل از احتراق مثلا در خشک کن های صنعتی و کوره ها.

- قرار گرفتن در معرض تماس با مواد با دمای بالا مثلا در تجهیزات ریخته گری مواد مذاب و یا تجهیزات نورد قطعات فلزی گداخته.

گریس نسوز و گریس معمولی

اصولا چه تفاوتی بین گریس نسوز و گریس معمولی وجود دارد؟

تفاوت اساسی گریس نسوز و گریس معمولی به کاربرد این دو نوع از گریس و سطح دمایی که گریس میتواند تحمل نماید، بر میگردد. بر اساس این تقسیم بندی، مواد بکار گرفته شده جهت تولید گریس ها متفاوت میباشد و در نتیجه میتوان گفت، تفاوت گریس نسوز و گریس معمولی در برخی از قابلیت های این دو نوع از گریس از قبیل پایداری حرارتی، مقاومت در برابر آب، خواص محیطی و قیمت آن خود را نشان میدهد و در ادامه توضیحات بیشتری در این خصوص ارائه شده است.

- روغن مورد استفاده در ساخت گریس نسوز، باید نقطه اشتعال بالایی داشته باشد تا اگر گریس در معرض حرارت بالا قرار بگیرید، به راحتی خواص گریس تغییری نکند و مشتعل نشود، اما روغن موجود در گریس معمولی دارای نقطه اشتعال معمولی است و به همین جهت در شرایط دمایی بالا احتمال دارد گریس معمولی شعله ور شود.

- در مقایسه پایداری حرارتی گریس نسوز و گریس معمولی، میتوان گفت، گریس نسوز از مقاومت بالاتری برخوردار است و می تواند در دماهای بسیار بالا در برخی از محیط های صنعتی، به خوبی عمل کند، بر خلاف آن، گریس معمولی، کیفیت خودش را در دمای بالا از دست می دهد و به عنوان یک قاعده کلی گفته میشود در دمای کاری بالاتر از 70 درجه سانتیگراد به ازای هر 15 درجه که دما بالاتر برود، عمر کاری گریس نصف میشود.

- شاید تصور گردد، یکی از تفاوت های گریس نسوز و گریس معمولی در رنگ آنها ست و رنگ گریس نسوز با رنگ گریس معمولی متفاوت است ولی باید گفت که لزوما اینطور نیست و هیچ قانون محکمی برای رنگ گریس وجود ندارد، اما تعدادی از تولید کنندگان گریس نسوز، رنگ قرمز را برای این نوع از گریس انتخاب نموده اند.

با توجه به اینکه اصولا در صنعت، کار در دمای بالا سخت میباشد در ادامه این مقاله، در این رابطه صحبت خواهیم نمود.

گریس نسوز از چه موادی ساخته شده و تا چه دمایی میتواند کارآیی داشته باشد؟

معمولاً از روغن های پایه با ویسکوزیته بالا در تولید گریس های نسوز استفاده می شود زیرا این روغن ها مقاومت بیشتری در برابر حرارت بالا و اکسیداسیون دارند. بعنوان مثال، روغن های سنتتیک از جنس سیلیکون و PFPE برای استفاده در شرایط دمایی بسیار بالا در ساخت گریس نسوز استفاده می شوند.

گریس نسوز و گریس معمولی

گریس نسوز، معمولا می تواند در محدوده دمایی بین ۱۵۰ تا ۳۰۰ درجه سانتیگراد کار کند و البته برخی گریس های نسوز خاص نیز تولید شده اند که حتی تا دمای 8۰۰ درجه سانتیگراد را نیز بتوانند تحمل نمایند. به عنوان مثال گریس شرکت موبیل با نام Mobil SHC PF 462 نوعی گریس سنتتیک با کار آیی بالاست که مخصوص استفاده در بلبرینگ ها تولید شده است. در ساخت این گریس از روغن سنتتیک پرفلوئوروپلی اتر (PFPE) و تغلیظ کننده پلی تترا فلوئورو اتر (PTFE) استفاده شده و جهت محافظت از بلبرینگ های خطوط نورد قطعات فلزی گداخته در دمای عملیاتی تا268 درجه سانتیگراد فورموله شده است.

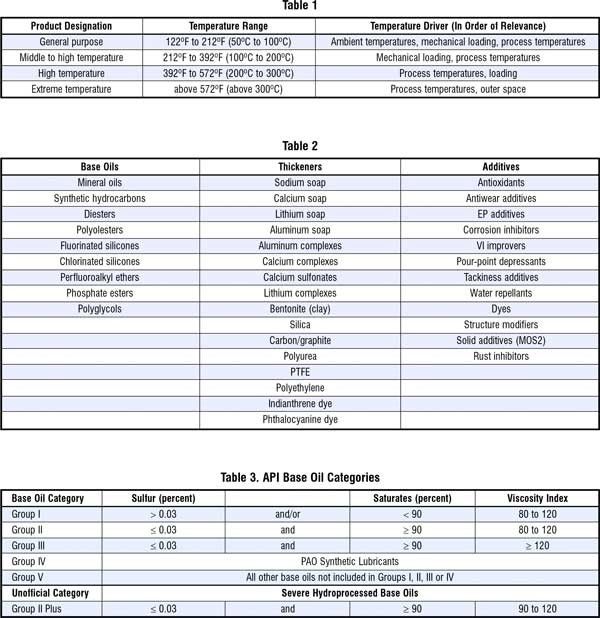

با توجه به آنکه از منظر محدوه دمای کاربردی گریس ها، میتوان آنها را تقسیم بندی نمود، در ادامه این مقاله جداولی ارائه شده است که در آنها به اختصار به محدوده دمای کاری گریس ها، شرح اجزای تشکیل دهنده گریس ها و مشخصات انواع روغن پایه ها مورد استفاده در ساخت گریس ها بر پایه استاندارد API، اشاره گردیده است.

در جدول شماره 1 تقسیم بندی انواع گریس ها، بر اساس محدوده دمای کاری گریس ها انجام شده که شامل محدوده دمای کار گریس ها در موارد با کاربرد عمومی (50 تا 100 درجه سانتیگراد)، موارد کاربردی در تماس با حرارت از متوسط تا زیاد (100 تا 200 درجه سانتیگراد)، موارد کاربردی تماس با حرارت بالا (300 تا 200 درجه سانتیگراد) و موارد کاربردی تماس با حرارت بسیار زیاد (بالاتر از 300 درجه سانتیگراد) میباشد.

گریس نسوز و گریس معمولی

با توجه به توضیحات فوق و مطالب ارائه شده در خصوص تقسیم بندی گریس ها بر اساس دمای کاری آنها، اکنون این سئوال پیش می آید که چطور گریس نسوز مناسب را انتخاب نماییم.

برای انتخاب گریس نسوز با قابلیت تحمل دمای بالا مواردی به شرح زیر باید مشخص شده و در نظر گرفته شوند:

- ابتدا باید محدوده دمای واقعی محل استفاده از گریس نسوز مشخص گردد البته دمای واقعی محل ممکن است کمتر از آن چیزی باشد که به نظر می رسد و لذا توصیه میگردد برای اندازه گیری دمای محل استفاده گریس، از سنسور تماسی یا غیر تماسی استفاده شود.

- باید مشخص گردد دمای محل استفاده از گریس بصورت مداوم یکسان است یا بصورت متناوب تغییر میکند. اگر دمای محل گریس بصورت مداوم بالاست، لازم است گریس مقاومتری انتخاب گردد.

- باید مشخص گردد چرخه های گرمایش و سرمایش و تغییر دمایی در محل استفاده از گریس با فواصل زمانی کارکرد و عدم کارکرد ماشین آلات همخوانی دارد یا بصورت دیگری است.

- باید مشخص گردد در محل استفاده از گریس، آب و یا رطوبت تا چه حدی وجود دارد.

- باید مشخص گردد فاصله زمانی انجام گریسکاری در محل استفاده از گریس چقدر میباشد تا اگر به هر دلیلی گریسکاری مجدد در فواصل زمانی کوتاه دشوار است و یا هزینه دارد، از یک گریس مقاومتر و با کیفیت بیشتر باید استفاده شود، حتی اگر گرانتر باشد.

- در انتخاب گریس نسوز مناسب، توصیه میگردد، مسائل مربوط به محیط زیست نیز در نظر گرفته شود.

گریس نسوز و گریس معمولی

برخی از بهترین برندهای گریس نسوز موجود در ایران عبارتند:

- گریس نسوز خارجی: شل (SHELL GADUS)، توتال (TOTAL MULTIS)، اس کا اف (SKF LGMT 3) مولیکوت (HSC Plus Paste # molyslip copaslip # Molykote P-37).

- گریس نسوز ایرانی: بهران (بهران یاقوت)، پارس (پارس ماهان، پارس لیتیوم).

و لازم به ذکر است که برای دماهای خیلی بالا استفاده از گریس های خارجی توصیه میگردد.

سخن پایانی:

با توجه به اهمیت انتخاب گریس نسوز مناسب، کارشناسان واحد فروش شرکت بازرگانی رجال همواره آماده پاسخ به سوالات مربوط به این گریس ها و کاربرد آنها میباشند تا مناسبترین گریس نسوز و با بهترین کیفیت و مناسبترین قیمت را پیشنهاد داده و در اسرع وقت تامین نمایند.