روغن هیدرولیک مورد استفاده در معادن

آوریل 12, 2025روغن توربین با خاصیت مقاومت عالی در برابر اکسیداسیون و عدد RBOT بالا

روغن توربین به عنوان یکی از حیاتیترین روانکارها در صنایع مختلف، به ویژه در نیروگاهها، پالایشگاهها و صنایع سنگین، نقش کلیدی در عملکرد بهینه و طول عمر تجهیزات دوار دارد. در این مقاله به بررسی کاربردها، ویژگیهای روغن توربین با خاصیت مقاومت عالی در برابر اکسیداسیون و عدد RBOT بالا میپردازیم.

- کاربردهای اصلی روغن توربین

- مقایسه کاربردها و ویژگیهای روغنهای توربین

- مقایسه روغنهای سنتتیک و مینرال برای توربینها

- مقایسه عمر مفید روغن های مینرال و سنتتیک

- بررسی افزودنیهای ضد خوردگی در روغن توربین

- اهمیت خاصیت مقاومت در برابر پدیده اکسیداسیون در روغن توربین

- نحوه انتخاب روغن توربین با خاصیت مقاومت بالا در برابر اکسیداسیون

- عدد RBOTچیست و اهمیت آن در رابطه با کیفیت روغن توربین در چیست

- چرا توجه به عدد RBOT بالا برای توربینها حیاتی است

- عوامل کلیدی مؤثر بر طول عمر روغن توربین کدامند

- نکات کلیدی در انتخاب و خرید روغن توربین کدامند

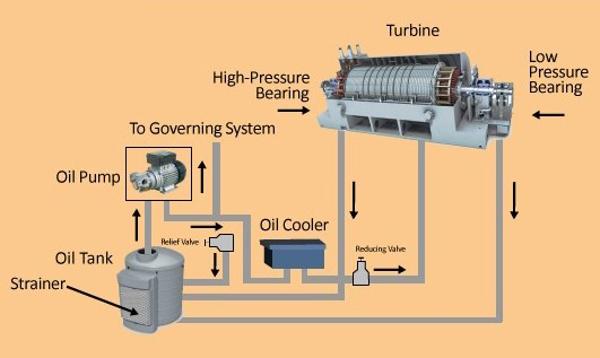

به صورت کلی میتوان گفت، روغن توربین به عنوان یک روانکار تخصصی در صنایع مختلف، نقشی فراتر از روانکاری ساده دارد. این روغنها به دلیل ترکیبات ویژه و خواص فیزیکی و شیمیایی بهینهشده، علاوه بر روانکاری، وظایف مهم دیگری مانند خنککاری، جلوگیری از خوردگی، انتقال حرارت و حتی کنترل آلودگی سیستم را نیز بر عهده دارند. در توربینهایی که با سرعت بالا و در دماهای بالا کار میکنند، انتخاب روغن مناسب میتواند عملکرد تجهیزات توربین را بهینه کرده و از آسیبهای احتمالی جلوگیری کند.

روغن توربین مقاوم

کاربردهای اصلی روغن توربین

نوع روغن توربین به نوع توربین بستگی دارد به همین جهت در ابتدا به ذکر انواع توربین می پردازیم.

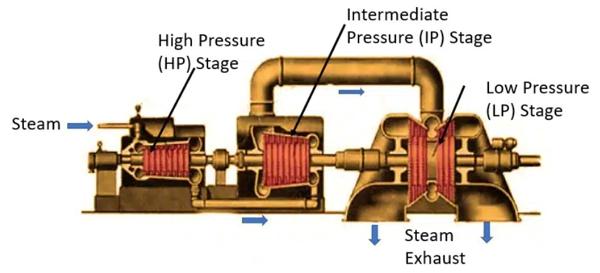

1) توربینهای بخار نیروگاهی

توربینهای بخار در نیروگاهها برای تولید برق استفاده میشوند. این توربینها با فشار بخار بالا کار میکنند و یاتاقانها و قطعات متحرک نیاز به روغنی دارند که علاوه بر تحمل دما، مانع تشکیل لجن و رسوب زود هنگام شود و روغن توربین مینرال به دلیل پایداری حرارتی مناسب و مقاومت در مقابل خوردگی در شرایط کاری این نوع از توربین ها، گزینهای ایدهآل است.

2) توربینهای گازی صنعتی

در توربینهای گازی، دمای گازهای خروجی بسیار بالاست. روغنهای سینتتیک به دلیل مقاومت عالی در برابر اکسیداسیون و تبخیر کمتر، عملکرد بهتری دارند. همچنین، خاصیت خنککنندگی خوب این روغنها باعث میشود تجهیزات در دماهای بالا دوام بیشتری داشته باشند.

3) توربینهای آبی

این توربینها در نیروگاههای برقآبی کاربرد دارند و کار در محیطی که آب وجود دارد به این معنی است که تجهیزات توربین در معرض تماس با رطوبت هستند. معمولا در این شرایط روغنهایی با ویسکوزیته پایین و خاصیت جداپذیری خوب از آب (Demulsibility) برای جلوگیری از زنگزدگی و حفظ روانکاری تحت شرایط مرطوب انتخاب میشوند.

4) کمپرسورها و ژنراتورها

در کمپرسورها و ژنراتورها، روغن باید علاوه بر روانکاری، وظیفه انتقال حرارت و محافظت از قطعات دوار را نیز انجام دهد. روغنهایی با خواص ضد کف قوی و مقاومت در برابر تشکیل زود هنگام لجن برای این کاربردها توصیه میشوند.

مقایسه کاربردها و ویژگیهای روغن های توربین

|

ویژگیهای کلیدی |

نوع تجهیزات |

|

پایداری حرارتی بالا و خاصیت ضد خوردگی |

توربین بخار |

|

مقاومت بالا نسبت به اکسیداسیون، خنککاری موثر و تبخیر پایین |

توربین گازی |

|

جلوگیری از زنگزدگی، عملکرد مناسب در محیطهای مرطوب |

توربین آبی |

|

قابلیت انتقال حرارت مناسب، خاصیت ضد کف قوی مقاومت نسبت به تشکیل زود هنگام لجن و رسوبات |

کمپرسور و ژنراتور |

روغن توربین با ویژگیهای مناسب، نهتنها باعث بهبود عملکرد تجهیزات دوار میشود، بلکه طول عمر آنها را نیز افزایش میدهد. لازم به ذکر است که انتخاب نوع روغن بسته به شرایط کاری و نوع تجهیزات، اهمیت زیادی دارد. بطورکلی توربینهای بخار نیاز به روغنهایی با پایداری حرارتی بالا و خاصیت ضد خوردگی مناسب دارند. توربینهای گازی نیازمند روغنی با مقاومت به اکسیداسیون بالا، خنککاری موثر و تبخیر پایین هستند. توربینهای آبی باید روغنی با ویسکوزیته پایین و مقاومت در برابر محیط مرطوب داشته باشند و کمپرسورها و ژنراتورها نیز به روغنهایی نیاز دارند که علاوه بر روانکاری، حاوی مواد افزودنی مناسبی باشند تا این مواد به خنککاری بهتر و جلوگیری از تشکیل کف و رسوبات کمک کنند.

مقایسه روغنهای سنتتیک و مینرال برای توربینها

یکی از مهمترین تصمیمها در انتخاب روغن توربین، انتخاب بین روغنهای مینرال (معدنی) و روغنهای سنتتیک (مصنوعی) است. هرکدام از این روغنها مزایا و معایب خاص خود را دارند که در ادامه با جزئیات بیشتری این موارد را بررسی میکنیم.

روغن توربین مقاوم

1. ساختار و ترکیب شیمیایی

روغن مینرال بهدستآمده از پالایش نفت خام است و پس از فرآوری به آن مواد افزودنی برای بهبود عملکرد آنها اضافه میشود. این نوع روغن معمولاً مقرونبهصرفهتر است. درصورتیکه روغن سنتتیک بهصورت شیمیایی از ترکیبات پایه سنتزی تولید میشود و دارای خواص یکنواختتر و بیشتر کنترل شده، نسبت به روغنهای مینرال است. درنتیجه، روغنهای سنتتیک به دلیل خواص یهتر، عملکرد بهتری دارند، اما قیمت آنها بالاتر است.

2. پایداری حرارتی و مقاومت نسبت به اکسیداسیون

روغن مینرال در دماهای بالا زودتر تجزیه میشود و در نتیجه زودتر دچار مشکل تشکیل لجن و رسوب میشوند ولی روغن سنتتیک مقاومت بالایی در برابر حرارت و اکسیداسیون دارد، در نتیجه طول عمر بیشتری داشته و نیاز به تعویض کمتری دارد. بنابراین، روغن سنتتیک برای توربینهای گازی و بخار که دمای بالایی دارند، انتخاب بهتری است.

3. خاصیت جدایش از آب (Emulsibility)

روغن مینرال در مواجهه با آب، عملکرد قابل قبولی دارد و میتواند آب را جدا کند، اما اگر آب بیشازحد وارد سیستم شود، روغن این خاصیت خود را از دست میدهد. روغن سنتتیک بهطور کلی، عملکرد بهتری در شرایط مرطوب و محیطهای با رطوبت بالا دارد و دیرتر امولسیون تشکیل میدهد. در نتیجه برای توربینهای آبی یا محیطهای مرطوب، روغن سنتتیک مناسب تر است.

4. طول عمر و فواصل تعویض

روغن مینرال نیاز به تعویض دورهای دارد (معمولاً هر 8 تا 12 هزار ساعت کارکرد بسته به شرایط دستگاه) ولی روغن سنتتیک میتواند تا دو برابر یا بیشتر طول عمر داشته باشد (بیش از 20 هزار ساعت کارکرد). بنابراین روغن سنتتیک هزینه اولیه بیشتری دارد، اما هزینههای نگهداری و تعویض را بهشدت کاهش میدهد.

5. قیمت و هزینه نهایی

روغن مینرال قیمت پایینتری دارد و برای کاربردهای سبک و توربینهایی با دمای پایین مقرون به صرفهتر است. در مورد روغن سنتتیک، قیمت اولیه بالاتر است، اما با کاهش نیاز به تعویض و بهبود عملکرد در درازمدت، هزینه کلی تعمیر و نگهداری از تجهیزات، کمتر خواهد داشت. در نتیجه برای توربینهای با کارکرد مداوم یا شرایط سخت (دمای بالا، رطوبت زیاد)، روغن سنتتیک اقتصادیتر خواهد بود.

مقایسه ویژگی های روغن سنتتیک و مینرال

| روغن مینرال | روغن سنتتیک | ویژگی |

| متوسط | بسیار بالا | پایداری حرارتی |

| متوسط | عالی | مقاومت به اکسیداسیون |

| خوب | بسیار خوب | جدایش از آب |

| معمولی | عالی | خاصیت ضد کف |

| کوتاهتراز روغن سینتتیگ | دو برابر یا بیشتر از روغن مینرال | طول عمر |

| پایین | بالا | قیمت اولیه |

| بالا (تعویض زود هنگام ) | کمتر (تعویض دیر مدت ) | هزینه نگهداری |

اگر توربین بصورت مداوم و در شرایط دمای بالا کار میکند (مانند نیروگاهها یا صنایع سنگین)، روغنهای سنتتیک با وجود قیمت بالاتر، انتخاب بهینه هستند. اما اگر سیستم شما بهصورت متناوب کار میکند و دمای متوسطی دارد، روغنهای مینرال همچنان گزینهای اقتصادی و مناسب خواهند بود.

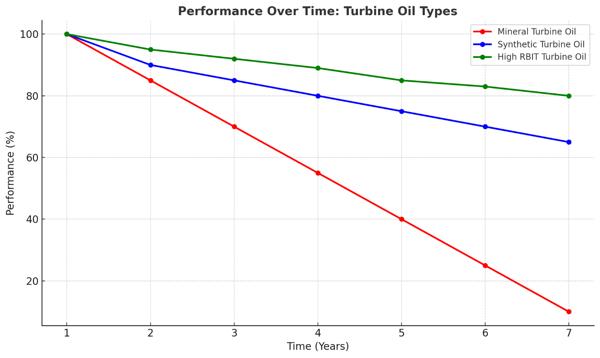

مقایسه عمر مفید روغن

| روغن مینرال (Mineral oil ) | روغن سنتتیک (Synthetic oil ) | شرایط عملیاتی |

| 8 تا 10 هزار ساعت | 20 تا 30 هزار ساعت | دمای معمولی (80-100°C) |

| 5 تا 6 هزار ساعت | 15 تا 25 هزار ساعت | دمای بالا (>120°C) |

| کاهش سریع کارایی نسبت به روغن سینتتیک | مقاومت عالی، دوام بالا | رطوبت و آلودگی محیطی بالا |

| نیاز به تعویض در زمان کمتر دارد | طول عمر طولانیتر | کارکرد مداوم (24/7) |

میتوان گفت، روغن سنتتیک تقریباً ۲ تا ۳ برابر بیشتر از روغن مینرال دوام دارد. در دمای بالا و شرایط سخت، روغن سنتتیک بهمراتب پایداری بیشتری دارد و در نتیجه هزینههای تعویض و نگهداری را کاهش میدهد.

روغن توربین مقاوم

برای مشاوره رایگان و خرید روغن توربین تخصصی همین الان با شماره 02128424600 تماس بگیرید.

بررسی افزودنیهای ضد خوردگی در روغن توربین

در توربین ها، به ویژه توربینهای بخار، گاز و آب، روغن توربین نه تنها وظیفه روانکاری دارد، بلکه باید از قطعات در برابر شرایط سخت عملیاتی، از جمله دمای بالا، فشار زیاد، رطوبت و اکسیداسیون، محافظت کند. با این حال، بدون افزودنیهای مناسب، حتی بهترین روغنها نیز بهسرعت کیفیت خود را از دست داده و باعث سایش قطعات، تشکیل لجن، زنگزدگی، و افت کارایی تجهیزات توربین میشوند. افزودنیهای ضد خوردگی یکی از مهمترین اجزای فرمولاسیون روغنهای توربین محسوب میشوند. این ترکیبات بهبوددهنده، بهطور هدفمند به روغن افزوده میشوند تا ویژگیهای کلیدی مانند مقاومت در برابر اکسیداسیون، محافظت در برابر زنگزدگی، کاهش کف و حفظ ویسکوزیته در شرایط مختلف را تقویت کنند.

درک عملکرد هر نوع افزودنی و نقش آن در حفظ سلامت توربینها، به کارشناسان هر صنعتی کمک میکند تا روغن مناسبی را برای شرایط عملیاتی خاص خود انتخاب کنند. در این بخش، به بررسی دقیق این افزودنیها میپردازیم تا ببینیم چگونه این مواد افزودنی میتوانند از تجهیزات توربین در برابر خوردگی محافظت کنند و عملکرد مداوم و پایدار توربین را تضمین نمایند.

1) آنتیاکسیدانها (Antioxidants)

هدف از استفاده از این افزودنی محافظت از روغن در برابر تجزیه حرارتی و اکسیداسیون بوده و جهت جلوگیری از تشکیل لجن و رسوبات در دمای بالا و کاهش تولید اسیدها و افزایش طول عمر روغن از آن استفاده میشود. در توربینهای گازی که دمای کاری میتواند به بیش از 500°C برسد، آنتیاکسیدانها مانع از غلیظشدن روغن و افت روانکاری میشوند.

2) مهارکنندههای زنگزدگی (Rust Inhibitors)

جلوگیری از خوردگی قطعات فلزی در محیطهای مرطوب وظیفه این مواد بوده و آنها موجب ایجاد یک لایه نازک محافظ روی سطوح فلزی و جلوگیری از تماس مستقیم آب و هوا با فلز میگردد.

در توربینهای آبی که همواره با رطوبت سروکار دارند، مهارکنندههای زنگزدگی از خوردگی شفتها و یاتاقانها جلوگیری میکنند و عمر قطعات را افزایش میدهند.

3) افزودنیهای ضد کف (Anti-Foam Additives)

هدف از استفاده از این مواد جلوگیری از تشکیل حبابهای هوا در سیستم روغنکاری است زیرا این مواد باعث کاهش تشکیل کف در اثر جریان حرکت سریع روغن، جلوگیری از ایجاد حباب های هوادر روغن و بوجود آمدن پدیده کاویتاسیون (Cavitation) و بهبود انتقال حرارت و روانکاری یکنواخت میگردد.

در توربینهای صنعتی بزرگ که با سرعت بالا میچرخند، ایجاد کف میتواند باعث کاهش راندمان عملیات روغنکاری و افزایش دمای غیرعادی شودو افزودنیهای ضد کف، عملکرد مداوم و پایدار را تضمین میکنند.

4) بهبود دهندههای ویسکوزیته (Viscosity Improvers)

هدف از استفاده از این مواد حفظ ویسکوزیته در دماهای متفاوت بوده که موجب جلوگیری از رقیقشدن بیش از حد روغن در دمای بالا، حفظ جریانپذیری روغن در هوای سرد و بهبود روانکاری در تغییرات دمایی مداوم میگردد. در توربینهای گازی با بار متغیر (Load Variation)، روغن به دلیل افزایش و کاهش ناگهانی دما ممکن است ناپایدار شود و در این شرایط بهبود دهندههای ویسکوزیته باعث پایداری روغن و محافظت مداوم از قطعات متحرک میشوند.

انتخاب و بهکارگیری روغن توربین با افزودنیهای ضد خوردگی مناسب، گامی اساسی در حفظ سلامت و عملکرد بهینه توربینهاست. بررسی دقیق نشان میدهد که هر دسته از افزودنیها، از آنتیاکسیدانها گرفته تا بهبوددهندههای ویسکوزیته، نقش حیاتی در افزایش طول عمر روغن، کاهش خرابیها و محافظت از قطعات حساس توربین دارند.آنتیاکسیدانها با جلوگیری از تجزیه روغن، مانع تشکیل زود هنگام لجن و رسوبات مضر میشوند. مهارکنندههای زنگزدگی، در محیطهای مرطوب از تجهیزات فلزی محافظت میکنند و ضد کفها با جلوگیری از تشکیل حباب هوا، عملکرد پایدار سیستم را حفظ میکنند. در نهایت، بهبوددهندههای ویسکوزیته تضمین میکنند که روغن حتی در دماهای متغیر، ویسکوزیته مناسب خود را حفظ کرده و روانکاری یکنواخت ارائه دهد.

بهترین راهحل زمانی به دست میآید که از روغنهای سنتتیک پیشرفتهای استفاده شود که ترکیب متعادلی از این افزودنیها را داشته باشند. این ترکیبات بهینه، عمر طولانیتر روغن، کاهش دفعات تعویض، به حداقل رساندن توقفهای غیرمنتظره، و افزایش راندمان توربینها را تضمین میکنند، که در نهایت، به کاهش هزینههای نگهداری و افزایش بهرهوری در صنایع میانجامد.

اهمیت خاصیت مقاومت در برابر پدیده اکسیداسیون در روغن توربین

اکسیداسیون، یکی از مهمترین چالشهای روغنهای توربین در شرایط عملیاتی سخت است. این فرآیند زمانی رخ میدهد که روغن در معرض اکسیژن، دمای بالا و آلایندهها قرار میگیرد و منجر به تشکیل اسیدها، لجن و رسوبات مضر میشود. چنین تخریبهایی میتواند عمر مفید روغن و تجهیزات را بطور چشمگیری کاهش دهد و باعث افزایش هزینههای نگهداری شود.روغنهای توربین با خاصیت مقاومت اکسیداسیون عالی، بهویژه در توربینهای بخار و توربین های گازی با دمای بالا، عملکرد برجستهای ارائه میدهند و مزایای زیر را به همراه دارند.

- افزایش طول عمر روغن و تجهیزات

مقاومت بالا در برابر اکسیداسیون بهطور مستقیم به افزایش طول عمر روغن کمک میکند. این ویژگی از تخریب سریع روغن جلوگیری کرده و عملکرد روانکاری را برای مدت طولانیتری حفظ میکند. در نتیجه، قطعاتی مانند یاتاقانها و شفتها نیز از سایش و خوردگی محافظت میشوند.

- کاهش تعداد دفعات نیاز به تعویض روغن

روغنهایی که خاصیت ضد اکسیداسیون بالایی دارند، مدتزمان بیشتری کیفیت خود را حفظ میکنند. این ویژگی باعث کاهش دفعات تعویض روغن و صرفهجویی در هزینههای عملیاتی میشود.

- محافظت در برابر زنگزدگی و خوردگی

یکی از نتایج اکسیداسیون، تولید اسیدهای خورنده است که باعث زنگزدگی و خوردگی قطعات فلزی میشود. روغنهایی با پایداری اکسیداسیونی بالا، از تشکیل این اسیدها جلوگیری کرده و در نتیجه، قطعات حساس توربینها از آسیبهای ناشی از خوردگی مصون میمانند.

- حفظ پایداری حرارتی در دماهای بالا

توربینها، بهویژه توربینهای گازی، در دماهای بسیار بالا کار میکنند. روغنهایی که در برابر اکسیداسیون مقاوم هستند، ساختار شیمیایی خود را در این شرایط حفظ میکنند. این ویژگی مانع از غلیظشدن روغن، تشکیل لجن و کاهش قابلیت خنککاری روغن میشود.

روغنهای توربین با خاصیت اکسیداسیون عالی، ستون فقرات عملکرد پایدار و طولانیمدت توربینها محسوب میشوند. این روغنها نهتنها عمر مفید قطعات را افزایش میدهند، بلکه با کاهش هزینههای تعمیر و نگهداری، بازدهی سیستم را نیز بالا میبرند. به همین دلیل، انتخاب روغن مناسب با پایداری اکسیداسیونی بالا، یکی از مهمترین تصمیمها برای تضمین بهرهوری و کاهش هزینههای عملیاتی در صنایع نیروگاهی و صنعتی است.

نحوه انتخاب روغن توربین با خاصیت مقاومت بالا در برابر اکسیداسیون

انتخاب روغن توربین مناسب، بهخصوص در سیستمهایی که با دمای بالا و شرایط سخت کار میکنند، نیاز به بررسی دقیق مشخصات و استانداردها دارد. در ادامه، مهمترین معیارهایی که باید در نظر گرفته شوند توضیح داده میشود.

1) بررسی شاخص پایداری اکسیداسیونی (Oxidation Stability Index)

یکی از اصلیترین معیارها، شاخص پایداری اکسیداسیونی است. این شاخص نشان میدهد که روغن چقدر در برابر اکسیداسیون مقاومت دارد. روغنهای سنتتیک (Synthetic) معمولاً پایداری اکسیداسیونی بالاتری دارند. روغنهای مینرال (Mineral) با افزودنیهای آنتیاکسیدانی قوی نیز میتوانند عملکرد خوبی داشته باشند.اگر سیستمی تحت بار سنگین و دمای بالا قرار دارد (مانند توربینهای گازی صنعتی)، روغنهای سنتتیک با شاخص پایداری بالا گزینه بهتری هستند.

2) بررسی استانداردهای جهانی

بهترین روغنها باید گواهیها و استانداردهای معتبر بینالمللی را داشته باشند. از مهمترین استانداردها میتوان به موارد زیر اشاره کرد.

- DIN 51515 مخصوص روغنهای توربین بخار و گاز

- ISO 6743-5 L-TSA / L-TGA برای توربینهای بخار و گاز

- ASTM D943 (TOST Test) آزمایش پایداری اکسیداسیونی طولانیمدت

لازم به ذکر است روغنی که تست بالای 5 هزار ساعت را گذرانده باشد، طول عمر و مقاومت بسیار بالایی دارد.

3) دمای کاری و نقطه اشتعال (Flash Point)

هرچه دمای کاری توربین بالاتر باشد، نیاز به روغنی با نقطه اشتعال بالاتر و پایداری حرارتی بیشتر است. توربینهای گازی، به روغنهایی با نقطه اشتعال بالای 220°C نیاز دارند. در توربینهای بخار، استفاده از روغنهایی با نقطه اشتعال بین 190-220°C مناسب هستند و در توربینهای آبی، به دلیل دمای پایینتر، روغنهای با نقطه اشتعال 160-190°C کافی است.

یک روغن توربین با خاصیت مقاومت در برابر اکسیداسیون عالی، در واقع یک سرمایهگذاری بلندمدت محسوب میشود. با انتخاب روغن مناسب، طول عمر تجهیزات افزایش یافته، هزینههای تعویض و نگهداری بهشدت کاهش پیدا کرده و بهرهوری توربینها در شرایط سخت عملیاتی حفظ میشود. برای اطمینان از انتخاب بهترین روغن، حتماً دیتا شیت و اطلاعات فنی روغنهای موجود را مقایسه کنید و به گواهینامه های بینالمللی مربوطه توجه ویژه داشته باشید.

روغن توربین مقاوم

برای تولید روغن های اختصاصی مطابق با نیاز صنعت خود و شرایط عملیاتی خاص از طریق فرم تولید روغن توربین سفارشی اقدام کنید.

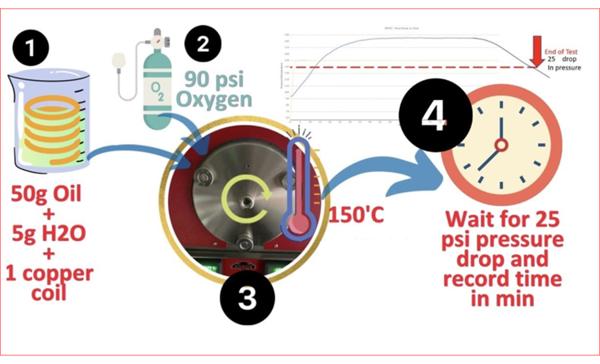

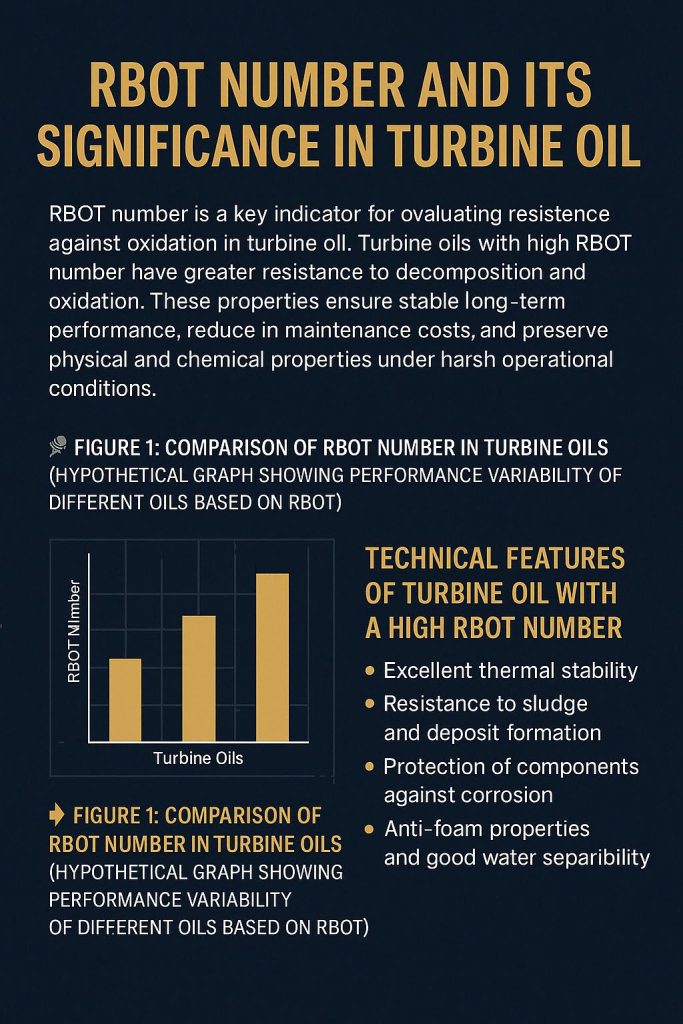

عدد RBOTچیست و اهمیت آن در رابطه با کیفیت روغن توربین در چیست؟

عدد RBOT (Rotating Bomb Oxidation Test) یکی از مهمترین شاخصها برای ارزیابی مقاومت روغن توربین در برابر اکسیداسیون است. این آزمون با شبیهسازی شرایط سخت کاری، توانایی روغن در مقابله با اکسیداسیون را اندازهگیری میکند. مقاومت بالا در برابر اکسیداسیون بهطور مستقیم با افزایش طول عمر روغن، کاهش تشکیل لجن و رسوب، و عملکرد پایدار تجهیزات ارتباط دارد. در صنایع نیروگاهی، پتروشیمی، و تولید انرژی، روغنهای توربین باید بتوانند برای مدت طولانی و تحت دما و فشار بالا عملکرد پایدار داشته باشند و اینجاست که عدد RBOT اهمیت پیدا میکند.

در سیستمهای توربین صنعتی، روغنها باید علاوه بر روانکاری، بهعنوان یک محافظ در برابر حرارت، اکسیداسیون، و خوردگی عمل کنند. یکی از مهمترین شاخصهایی که عملکرد روغن توربین را در این زمینه ارزیابی میکند، عدد RBOT است. این تست بهعنوان یکی از معتبرترین روشهای استاندارد جهانی (ASTM D2272) شناخته میشود و بهصورت گسترده برای ارزیابی مقاومت روغنهای توربین در برابر اکسیداسیون مورد استفاده قرار میگیرد.عدد RBOT نشاندهنده مدت زمانی (بر حسب دقیقه) است که روغن میتواند در شرایط دمایی بالا (150 درجه سانتیگراد) و فشار اکسیژن (90 psi) بدون تجزیه و شروع فرآیند اکسیداسیون دوام بیاورد. هرچه این عدد بالاتر باشد، به این معناست که روغن مقاومت بیشتری در برابر اکسیداسیون دارد و دیرتر دچار تخریب شیمیایی میشود.

روغن توربین مقاوم

تاثیر مقادیر عدد RBOT بر عملکرد روغن توربین

1) افزایش طول عمر روغن و تجهیزات

روغنهایی با عدد RBOT بالا دیرتر اکسید میشوند. این موضوع باعث میشود روغن برای مدت طولانیتری خاصیت روانکاری، پایداری حرارتی و شیمیایی خود را حفظ کند. در نتیجه، نیاز به تعویض روغن کاهش یافته و عمر مفید قطعات حساس مانند یاتاقانها، شفتها و پرههای توربین افزایش مییابد.

2) کاهش تشکیل لجن و رسوب

اکسیداسیون منجر به تشکیل لجن، اسید و رسوبات مضر میشود که میتواند مجاری عبور روغن را مسدود کرده، انتقال حرارت را مختل کند و باعث داغ شدن بیشازحد قطعات شود. روغنهایی با RBOT بالا این فرآیند را به تأخیر میاندازند، در نتیجه سیستم بصورت مداوم و بدون توقف به کار خود ادامه میدهد.

3) بهبود عملکرد در دماهای بالا

توربینهای گازی و بخار معمولاً در دماهای بالای 500°C فعالیت میکنند. در این شرایط، روغن باید پایداری حرارتی و ویسکوزیته خود را حفظ کند. روغنهایی با عدد RBOT بالا در این دماها دیرتر تجزیه میشوند و همچنان خواص روانکاری و خنککنندگی خود را حفظ میکنند.

4) محافظت از قطعات در برابر خوردگی

اکسیداسیون منجر به تولید اسیدهای خورنده میشود که قطعات فلزی را دچار خوردگی میکنند. روغنهایی که عدد RBOT بالاتری دارند، از تشکیل این اسیدها جلوگیری کرده و بهصورت فعال از قطعات حساس توربین محافظت میکنند.

مقایسه عدد RBOT در روغنهای توربین مختلف

| ویژگی برجسته روغن | عدد RBOT (دقیقه) | نوع روغن | برند روغن توربین |

| مقاوم در برابر تشکیل زود هنگام لجن و پایداری شیمیایی بالا | 700 | معدنی | Shell Turbo T |

| مقاومت حرارتی بالا و جداپذیری آب عالی | 1250 | سنتتیک | Mobil DTE 932 GT |

| مقاومت در برابر تشکیل کف و خوردگی | 950 | نیمهسنتتیک | BP Turboflo XL |

| پایداری در فشار بالا | 800 | معدنی | Total Preslia 46 |

| عملکرد عالی در توربینهای گازی | 1200 | سنتتیک | Castrol Perfecto X |

جدول بالا مقایسه عدد RBOT در پنج برند مطرح روغن توربین را نمایش میدهد. همانطور که در جدول مشاهده میگردد، برندهای موبیل و کاسترول بالاترین مقاومت در برابر اکسیداسیون را دارند، که نشاندهنده پایداری حرارتی و طول عمر بالاتر این روغنهاست.

چرا توجه به عدد RBOT بالا برای توربینها حیاتی است؟

انتخاب روغن توربین مناسب، بهویژه در سیستمهای حساس و پرکاربرد مانند نیروگاهها، صنایع پتروشیمی و کارخانههای با خطوط تولیدی 24 ساعته، بهشدت وابسته به شاخص RBOT است. مزایای استفاده از روغن با عدد RBOT بالا بشرح ذیل میباشد.

✔️ افزایش طول عمر روغن و قطعات توربین

✔️ کاهش هزینههای نگهداری و تعویض زود هنگام روغن

✔️ محافظت عالی در برابر زنگزدگی و خوردگی

✔️ پایداری حرارتی در دمای بالا و تحت فشار بارهای متغیر

✔️ کاهش تشکیل کف، لجن و اسیدهای مضر

اگر توربینی در شرایط سخت و دمای بالا کار میکند (مانند توربینهای گازی یا توربینهای بخار نیروگاهی)، روغنهای سنتتیک با عدد RBOT بالا بهترین انتخاب هستند. این روغنها عملکرد پایدارتر، طول عمر بیشتر و هزینههای نگهداری کمتری دارند.عدد RBOT بالا، نشانهای از کیفیت و دوام روغن توربین است. در صنایعی که به عملکرد مداوم و طولانیمدت نیاز دارند، استفاده از روغنهای با RBOT بالا منجر به کاهش زمان توقف دستگاهها و افزایش بهرهوری، کاهش هزینههای تعویض و نگهداری روغن، محافظت بهتر از قطعات و کاهش خوردگی و عملکرد پایدارتر در شرایط سخت دمایی و عملیاتی میگردد. بنابراین، انتخاب روغن توربین با RBOT بالا، سرمایهگذاری هوشمندانهای برای حفظ عملکرد و طول عمر تجهیزات صنعتی محسوب میشود.

روغن توربین مقاوم

برای مشاوره رایگان و خرید روغن توربین تخصصی همین الان با شماره 02128424600 تماس بگیرید.

شناخت عوامل مؤثر بر طول عمر روغن توربین

در سیستمهای توربینی مدرن، انتخاب و نگهداری مناسب روغن روانکار، نقش کلیدی در عملکرد پایدار، کاهش خرابیهای مکانیکی و بهینهسازی هزینههای عملیاتی دارد. طول عمر روغن توربین یکی از شاخصهای مهم در بهرهبرداری مطمئن و کارآمد از این تجهیزات است. شناخت عوامل مؤثر بر کاهش یا افزایش عمر روغن، امکان طراحی برنامههای تعمیرات پیشگیرانه دقیقتر و مدیریت بهتر منابع را برای مدیران فنی فراهم میسازد.

عوامل کلیدی مؤثر بر طول عمر روغن توربین کدامند؟

1) کیفیت پایه روغن و مواد افزودنی

فرمولاسیون روغن، شامل نوع روغن پایه (مینرال یا سینتتیک) و افزودنیهای خاص مانند آنتیاکسیدانها، مهارکنندههای زنگزدگی، ضد کف و پاککنندهها، نقش تعیینکنندهای در افزایش عمر مفید روغن دارد. روغنهایی با افزودنیهای نسل جدید و پایدار حرارتی بالاتری داشته و در برابر تخریب ناشی از اکسیداسیون مقاومت بیشتری نشان میدهند و در نتیجه دیرتر خاصیت روانکاری خود را از دست میدهند.

2) دمای عملکرد تجهیزات

افزایش دمای کاری، بزرگترین عامل تسریع در اکسیداسیون روغن و تجزیه حرارتی آن است. روغنهایی با عدد RBOT بالا قادرند در دماهای بالا پایداری خود را حفظ کرده و از تشکیل لجن و اسید زود هنگام جلوگیری کنند.

3) میزان و نوع آلودگی

ورود ذرات معلق، آب، گردوغبار و گازهای نامحلول به سیستم روغنکاری، باعث تسریع در تخریب افزودنیها، افزایش اسیدیته و کاهش ویسکوزیته میشود. آلودگی همچنین میتواند باعث سایش قطعات و تخریب فیلترها شود. بنابراین، پاکیزگی سیستم و کنترل آلودگیها تأثیر مستقیم بر طول عمر روغن دارد.

4) روشها و تناوب عملیات نگهداری

نگهداری منظم و حرفهای شامل نمونهگیری، آنالیز دورهای روغن، فیلترکردن مداوم، کنترل دمای عملیاتی و تعویض بهموقع روغن، میتواند طول عمر مفید آن را چند برابر افزایش دهد. در مقابل، بیتوجهی به این موارد منجر به افت سریع عملکرد روانکار و خرابی قطعات حساس میشود.

لازم به ذکر است، روغنهایی با پایه سینتتیک و فرمولاسیون پیشرفته، در صورت نگهداری صحیح و در شرایط کاری کنترلشده، میتوانند تا ۷ سال نیز عملکرد بهینه داشته باشند.

مقایسه طول عمر روغن توربین در شرایط مختلف

| درشرایط آلودگی کم | درشرایط آلودگی متوسط | درشرایط آلودگی بالا | دمای کارکرد (°C) | نوع روغن |

| 3 سال | 2 سال | 1 سال | 130 | روغن توربین مینرال |

| 5 سال | 3 سال | 2 سال | 160 | روغن توربین سینتتیک |

بکارگیری روغنهای توربین با فرمولاسیون مناسب، استفاده از تجهیزات فیلتراسیون مؤثر، پایش مستمر خواص فیزیکی و شیمیایی روغن، و رعایت الزامات نگهداری، از مهمترین راهکارهای افزایش عمر مفید روغن توربین هستند. همچنین، انتخاب روغنهایی با عدد RBOT بالا و کیفیت بالای افزودنیها، تضمینکننده عملکرد پایدار سیستم و کاهش چشمگیر هزینههای عملیاتی در بلندمدت خواهد بود.

روغن توربین مقاوم

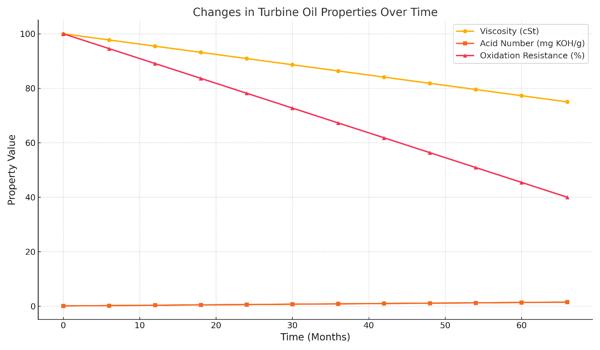

روند تغییر خواص روغن توربین در طول زمان

نمودار فوق که مربوط به خواص روغن توربین میباشد نشان میدهد که ویسکوزیته بهمرور زمان و با تداوم پدیده اکسیداسیون کاهش مییابد و عدد اسیدی (TAN) افزایش مییابد که نشانه تولید مواد اسیدی و تخریب افزودنیهاست و در نتیجه مقاومت به اکسیداسیون با کاهش مواد آنتیاکسیدان، کاهش مییابد. این روندها نشان میدهد که حتی روغن توربین باکیفیت نیز در نهایت نیاز به پایش و تعویض دارد.

نکات کلیدی در انتخاب و خرید روغن توربین کدامند؟

1) بررسی مشخصات فنی روغن و عدد RBOT

همانطور که قبلا نیز بیان شد، عددRBOT نشاندهنده مقاومت روغن در برابر اکسیداسیون است. روغنهایی با عدد RBOT بالا، دیرتر اکسید شده و در دماهای بالا عملکرد پایدارتری دارند.

لازم به ذکر است، بررسی ویژگیهایی مثل ویسکوزیته در دمای کاری، شاخص ویسکوزیته (VI)، نقطه ریزش (Pour Point) و عدد اسیدی (TAN) نیز از جمله مشخصاتی هستند که کنترل آنها ضروری است.

2) سازگاری با تجهیزات و شرایط عملیاتی

نوع توربین (بخار، گازی، آبی) و شرایط کارکرد (دمای بالا، بار متغیر، رطوبت، آلودگی محیطی) نقش تعیینکنندهای در عملکرد روغن توربین دارد. توربینهای بخار نیازمند روغنهایی با پایداری حرارتی بالا و خاصیت ضد کف قوی هستند، در حالیکه توربینهای آبی به روغنهایی با مقاومت عالی در برابر زنگزدگی نیاز دارند.

3) داشتن استانداردهای بینالمللی معتبر

استانداردهای ASTM D943 و ASTM D2272 جهت ارزیابی پایداری اکسیداسیون روغن و استاندارد DIN 51515 Part 1 & 2 و همچنین استاندارد ISO 8068 L-TGA , L-TGB , L-TGS برای تعیین نوع و سطح کیفیت روغن از جمله مهمترین استانداردهای ارزیابی کیفیت روغن توربین میباشند.

روغن توربین مقاوم

4) پشتیبانی فنی و تأمین پایدار

توصیه میشود، شرکتها و برندهایی انتخاب گردد که خدماتی از قبیل مشاوره فنی، نمونهگیری دورهای و تحلیل نتایج تست های کنترل کیفیت روغن را ارائه میدهند و همچنین اطمینان از در دسترس بودن دائمی محصول در بازار داخلی و وجود نمایندگی معتبر در کشور الزامی میباشد.لازم به ذکر است، نباید انتخاب روغن توربین صرفاً بر اساس قیمت یا برند انجام شود و همواره باید توجه داشت که به مشخصات فنی، عدد RBOT، استانداردها و شرایط کاری توربین، به همراه بهرهمندی از خدمات فنی و تأمین پایدار، باعث افزایش طول عمر تجهیزات میگردد.

جمع بندی و نتیجهگیری

روغن توربین یکی از مهمترین عوامل در عملکرد پایدار و طولانیمدت تجهیزات دوار مانند توربینهای بخار، گاز و آبی است. این تجهیزات معمولاً در شرایط دمایی بالا، بارهای مکانیکی سنگین و نیاز به عملکرد مداوم بدون توقف فعالیت میکنند. در چنین شرایطی، انتخاب روغن توربین مناسب که دارای پایداری اکسیداسیون عالی و عدد RBOT بالا باشد، نقش تعیینکنندهای در افزایش عمر مفید تجهیزات، کاهش هزینههای تعمیر و نگهداری، و جلوگیری از خرابیهای ناگهانی دارد.

با توجه به اینکه توربینها اغلب در صنایع حساس مانند نیروگاهها، پالایشگاهها و صنایع پتروشیمی مورد استفاده قرار میگیرند، استفاده از روغنی با مشخصات فنی دقیق، سازگاری با استانداردهای بینالمللی، مانند DIN 51515 و ISO 8068 و مقاومت بالا در برابر تشکیل لجن، اسید و تشکیل کف امری ضروری است. روغنهایی با پایداری حرارتی بالا، جدایشپذیری خوب از آب و محافظت خوب در برابر خوردگی، باعث عملکرد مطمئن و بهینه توربینها حتی در شرایط سخت میشوند.

همچنین، انتخاب روغن توربین باید بر اساس نوع توربین، دمای عملیاتی، فشار سیستم، توصیههای سازنده و شرایط خاص محیطی صورت گیرد. فاکتورهایی نظیر ورود آلودگی، میزان رطوبت، و فرکانس تعویض روغن نیز تأثیر مستقیمی بر طول عمر روغن و سلامت تجهیزات دارند.

روغن توربین مقاوم

در مجموع میتوان گفت، استفاده از روغنهای توربین با عدد RBOT بالا میتواند دورههای زمانی تعویض روغن را بطور قابل توجهی افزایش داده و هزینههای عملیاتی را کاهش دهد. با توجه به توضیحاتی که تا اینجا ارائه گردید،

✅ اگر میخواهید توربینها در شرایط سخت و مداوم، بدون توقف و با کارایی بالا فعالیت کنند

✅ اگر به دنبال روغنی هستید که در برابر اکسیداسیون، رسوب، و خوردگی مقاوم باشد

✅ و اگر قصد دارید طول عمر توربینها و تجهیزات حساس خطوط تولید خود را افزایش داده و از هزینههای تعمیرات ناگهانی جلوگیری کنید،

روغن توربین خود را درست انتخاب کنید:

انتخاب روغن توربین مناسب، فقط یک انتخاب فنی نیست؛ بلکه سرمایهگذاری روی پایداری و بهرهوری تجهیزات شماست. با توجه به اهمیت عملکرد تجهیزات دوار و نقش حیاتی آنها در فرآیندهای صنعتی، انتخاب روغن توربین با مشخصات دقیق و سازگار با نیازهای سیستم، یک الزام تخصصی برای هر واحد صنعتی است. روغنهای توربین با عدد RBOT بالا و پایداری شیمیایی مناسب، میتواند به شکل قابل توجهی عملکرد تجهیزات را بهبود بخشیده و از خرابیهای پرهزینه جلوگیری کند.

🔹 مشاوره تخصصی رایگان با کارشناسان

شرکت بازرگانی رجال صنعت نهادگستر با ارائه انواع روغنهای توربین استاندارد و مقاوم در برابر اکسیداسیون، آماده است تا بهترین گزینه را متناسب با شرایط تجهیزات دوار صنعتی شما پیشنهاد دهد. 📞 تماس: ۰۲۱-۲۸۴۲۴۶۰۰

🔹 تولید روغن توربین سفارشی

ما علاوه بر عرضه برندهای معتبر بینالمللی و داخلی، قابلیت فرمولاسیون اختصاصی روغن توربین را براساس شرایط خاص عملیاتی خطوط تولید شما داریم. کافیست فرم درخواست تولید را تکمیل کرده یا با کارشناسان فنی ما تماس بگیرید تا روغنی دقیقاً منطبق با نیازهای سیستم خود دریافت کنید.

🔗فرم درخواست تولید روغن توربین سفارشی

تهیه و تدوین: واحد فنی شرکت بازرگانی رجال صنعت نهاد گستر