روغن های نساجی مقاوم در برابر حرارت

سپتامبر 20, 2025روغن قالب ریختهگری فلزات

روانکار قالب مناسب ریخته گری دمای بالا در صنایع فولاد

راهنمای تخصصی انتخاب روانکار قالب مناسب برای ریختهگری فولاد در دماهای بالا

روغن قالب ریختهگری آراکو، تصویر محصول روغن قالب آراکو

صنایع فولاد از پایهایترین بخشهای صنایع سنگین، با فرآیندهایی همراه با فشار و دمای بالا به شمار میروند و یکی از مراحل بسیار حساس در این فرآیندها، عملیات ریختهگری فولاد مذاب در قالب است. این مرحله نیازمند استفاده از روغن قالب تخصصی است که بتواند در برابر حرارت بالا، تماس مستقیم با فولاد مذاب و فشارهای مکانیکی دوام بیاورد.

در این مقاله بهطور کامل به بررسی مشخصات فنی، ترکیبات، عملکرد، کاربردها و راهکارهای انتخاب بهترین روانکار قالب برای عملیات ریخته گری فولادهای با دمای ذوب بالا میپردازیم.

فهرست مطالب

- اهمیت استفاده از روانکار قالب مناسب در ریختهگری فولاد

- شرایط کاری در صنایع فولاد و تأثیر آن بر روانکار قالب

- ویژگیهای کلیدی روغن قالب مناسب ریخته گری فولاد

- ترکیبات شیمیایی پیشنهادی برای فرمولاسیون روغن قالب

- دستهبندی انواع روغنهای قالب (بر اساس پایه و کاربرد)

- مزایای استفاده از روغن قالب مناسب

- مقایسه بین برندهای روغنهای قالب داخلی و وارداتی

- روش بهینه استفاده و نگهداری از روغن قالب

- عیوب رایج ناشی از انتخاب نادرست روغن قالب

- معرفی روغن قالب آراکو (ARACO Casting Lube)

- ویژگی های کلیدی و جدول مشخصات فنی روغن قالب آراکو(ARACO Casting Lube)

- سؤالات متداول

- نظرات استفاده کنندگان از روغن قالب آراکو (ARACO Casting Lube)

🔩 اهمیت استفاده از روانکار قالب مناسب در ریختهگری فولاد

ریختهگری فولاد، یکی از مراحل حساس و تعیینکننده در فرآیند تولید مقاطع فولادی است که در آن فلز مذاب با دمای بسیار بالا (معمولاً بین ۱۶۰۰ تا ۱۷۰۰ درجه سانتیگراد) به درون قالبهای فلزی هدایت میشود تا شکل نهایی محصول ایجاد گردد. قالبها ممکن است از جنس مس (در قالبهای ریختهگری پیوسته) یا فولادهای آلیاژی مقاوم ساخته شوند و این قالب ها در شرایطی سخت و پرفشار قرار دارند. یکی از عوامل کلیدی در عملکرد صحیح مرحله ورود مذاب به قالب، استفاده از روانکار قالب تخصصی است؛ روانکاری که اگر بهدرستی انتخاب و استفاده نشود، میتواند منجر به نقص کیفی، خرابی قالب و توقف خط تولید شود.

در فرآیند ریختهگری فولاد، بهویژه در خطوط ریختهگری پیوسته (Continuous Casting)، نقش روانکار قالب زمانیکه فولاد مذاب به درون قالب ریخته میشود را میتوان به شرح زیر بیان نمود:

1) ایجاد لایه جداساز (Release Layer)

روانکار قالب، سطح قالب را با یک لایه نازک از ترکیبات آزادکننده قالب، پوشش میدهد که از چسبیدن فولاد مذاب به دیواره قالب جلوگیری میکند. این امر، جدایش آسان قطعه از قالب و کاهش تنشهای سطحی را تضمین میکند.

2) جلوگیری از سایش و خوردگی قالب

تماس مستقیم ومداوم فلز مذاب با قالب، بدون استفاده از روانکار قالب مناسب، باعث سایش سریع، ایجاد ترکهای حرارتی و خوردگی قالب میشود و استفاده از روانکار قالب مناسب، عمر قالب را بهطور قابل توجهی افزایش میدهد.

3) کاهش ضایعات سطحی قطعه

عدم استفاده از روانکار قالب مناسب باعث ایجاد عیوبی مانند ترک سطحی، پوسته شدن، و سطح ناهموار در محصول نهایی میشود. در واقع روانکار قالب، به بهبود یکنواختی سطح، براقیت و کیفیت نهایی سطح قطعه کمک میکند.

4) عملکرد حرارتی مناسب

روانکار قالب باید در برابر شوک حرارتی بسیار بالا، مقاوم باشد و بدون تبخیر یا تجزیه، خواص خود را حفظ کند. روغنهایی با نقطه اشتعال و پایداری حرارتی بالا، در این شرایط بهترین عملکرد را دارند.

5) ایجاد کمترین دود، بوی نامطبوع و آلودگی محیطی

در محیطهای سرپوشیده، روانکار قالب باید تا حد امکان، فاقد ترکیبات دودزا، بوی نامطبوع و ذرات معلق باشد تاشرایط ایمن و سلامت اپراتورها، تضمین گردد.

با توجه به توضیحات فوق، استفاده از روانکار قالب مناسب در ریختهگری فولاد، تنها یک انتخاب فنی نیست بلکه یک الزام برای تضمین کیفیت، شرایط ایمن و افزایش بهرهوری خط تولید است. با توجه به وجود دمای بسیار بالا، فشار و حساسیت فرآیند قالب گیری، تنها روانکارهایی با تحمل حرارتی بالا، خاصیت آزادکنندگی مؤثر، پایداری شیمیایی و فرمولاسیون حرفهای، میتوانند عملکردی پایدار و مؤثر داشته باشند.

استفاده از روغن قالب در ریختهگری فولاد و آلومینیوم، کاربرد در قالب فلزی

شرایط کاری در صنایع فولاد و تأثیر آن بر روانکار قالب

فرآیند ریختهگری فولاد، بهویژه در خطوط بزرگ تولید صنعتی، با شرایط کاری بسیار سخت و تنشزا همراه است. در این فرآیند، نهتنها با دمای بسیار بالا سروکار داریم، بلکه شاخصه های عملیاتی دیگری، نظیر نوع قالب، سرعت عملیات ریخته گری، مدت تماس قالب با مذاب و زمان سیکل ریختهگری نیز بهشدت بر انتخاب نوع روانکار قالب و عملکرد آن تأثیر میگذارند و درک صحیح این شرایط، پایه تصمیمگیری برای انتخاب روغن قالب مناسب است.

در ادامه، جدولی از مهمترین شاخصه های عملیاتی قابل توجه در فرآیند ریخته گری فولاد، آورده شده است:

|

مقدار معمول شاخصه های عملیاتی در فرآیند ریختهگری فولاد |

شاخص کلیدی |

|

۱۶۰۰ تا ۱۷۰۰ درجه سانتیگراد |

دمای فولاد مذاب |

|

قالبهای مسی با پوشش گرافیتی، فولاد آلیاژی ضدسایش |

نوع قالب |

|

تماس مستقیم با مذاب یا تماس غیرمستقیم با بخار فلز |

نوع تماس |

|

از چند ثانیه تا چند دقیقه (بسته به نوع خط ریخته گری و ضخامت قطعه) |

زمان سیکل کاری |

انتخاب درست روغن قالب تخصصی، در واقع نوعی سرمایهگذاری، با هدف کاهش ضایعات، افزایش عمر قالب و بهبود مستمر کیفیت عملیات ریخته گری در صنعت فولاد است.

تحلیل تأثیر شرایط عملیات ریخته گری بر عملکرد روغن قالب

- دمای بالا

روغن قالب، باید نقطه اشتعال بالا (حداقل ۲۵۰ درجه سانتیگراد) و مقاومت شیمیایی فوقالعادهای داشته باشد. فلز مذاب میتواند باعث اکسیداسیون شدید روغن نامناسب و تخریب ساختار آن شود. بنابراین، استفاده از روغنهای پایه سیلیکونی یا پلیاتری و حاوی آنتی اکسیدان های قوی برای استفاده در عملیات ریخته گری در دمای بالا، توصیه میشود. - نوع قالب

قالبهای مسی که در ریختهگری پیوسته استفاده میشوند، به دلیل انتقال حرارت سریع، حساستر نسبت به روغنهای قالب نامرغوب هستند و در نتیجه برای این نوع از قالب ها، انتخاب روغن قالبی با ویسکوزیته کنترلشده و خاصیت آزادکنندگی بالا، الزامی است. - زمان طولانی سیکل عملیات ریخته گری

در سیکلهای ریخته گری طولانی مدت، لازم است روغن قالب پایداری حرارتی بیشتری در طول زمان داشته باشد تا لایه روانکار روی سطح قالب، دوام لازم را داشته باشد. برخی روغنهای فالب با کیفیت پایین در سیکلهای طولانی، اکسیده شده و تبدیل به رسوب میشوند که تشکیل این رسوب میتواند منجر به گرفتگی سیستم پاشش یا مشکل شدن فرآیند آزادسازی قطعه از قاالب شود.

روغن قالب در فرآیند ریختهگری فولاد، در معرض یکی از سختترین شرایط عملیاتی در صنعت قرار دارد. دمای فوقالعاده بالا، تماس با فلزات مذاب، فشارهای حرارتی و مکانیکی و سرعت بالای تولید، همگی شرایطی را ایجاد میکنند که تنها روغنهایی با فرمولاسیون دقیق، افزودنیهای مقاوم به اکسیداسیون و سازگاری با شرایط قالبهای صنعتی خاص میتوانند در این شرایط دوام بیاورند.

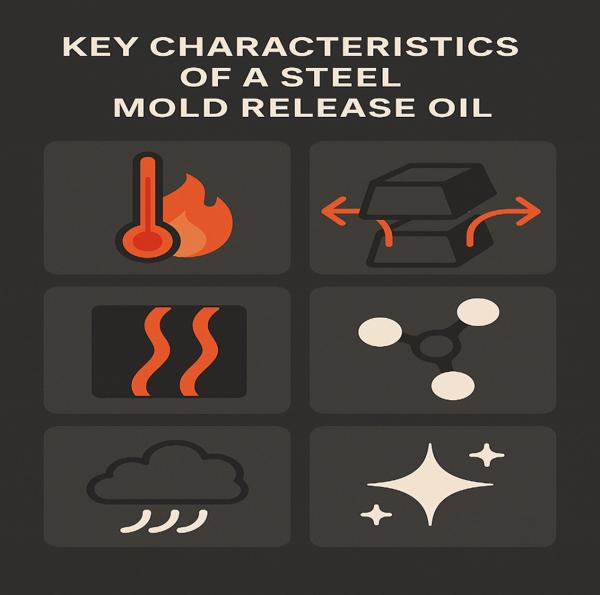

ویژگیهای کلیدی روغن قالب مناسب ریخته گری فولاد

در فرآیند ریختهگری فولاد، بهویژه در دماهای بسیار بالا و تماس مستقیم با مذاب، هیچ روانکاری نمیتواند بهدرستی عمل کند مگر اینکه دارای ویژگیهای فیزیکی و شیمیایی خاص و پایدار باشد و به همین جهت، روغن قالب مناسب ریخته گری فولاد باید از نظر تحمل حرارتی، آزادکنندگی، پایداری در برابر اکسیداسیون و سازگاری با قالبهای صنعتی، در بالاترین سطح استاندارد باشد.

در این بخش، به بررسی مهمترین ویژگیهای فنی یک روغن قالب ایدهآل برای ریختهگری فولاد میپردازیم.

- تحمل حرارتی بالا

روغن قالب باید در دمای ۲۵۰ تا ۳۰۰ درجه سانتیگراد دچار تخریب، تبخیر یا زوال شیمیایی نشود. این ویژگی در تماسهای لحظهای با قالبهای داغ یا بخار فلز، اهمیت بالایی دارد.

- خاصیت آزادکنندگی (Release Property)

این خاصیت باعث میشود قطعه فولادی حاصل از عملیات ریخته گری، به قالب نچسبد و بهراحتی از آن جدا شود و به همین جهت این خاصیت، نقش مهمی در کاهش تنشهای مکانیکی، جلوگیری از عیوب سطحی قطعه فولادی و افزایش سرعت عملیات ریخته گری دارد.

- پایداری شیمیایی

روغن قالب باید در برابر اکسید شدن، شکست مولکولی یا واکنش با فلز مذاب مقاوم باشد تا در زمان ریخته گری کارایی خود را از دست ندهد. استفاده از افزودنیهای آنتیاکسیدانت قوی و استفاده از روغن های پایه پایدار و مرغوب، نقش مهمی در این رابطه دارند.

- خاصیت روان بودن

روان بودن روغن در حد مطلوب، باعث یکنواختی توزیع روغن و جلوگیری از تشکیل نقاط داغ در سطح قالب میگردد.

- دود و بوی کم

روغن قالب باید فاقد ترکیبات فرار و دودزا باشد تا در زمان استفاده در محیطهای سرپوشیده یا خطوط پیوسته، سلامت اپراتورها حفظ شود و ریسک خطر آتشسوزی کاهش یابد.

- عدم ایجاد رسوب یا دوده

تشکیل رسوب روی دیواره قالب یا سیستم پاشش یکی از عوامل کاهش عملکرد و افزایش هزینه های نگهداری است و لذا روغن قالب، باید بصورت کامل سوخته و هیچ باقیماندهای روی سطح قالب باقی نگذارد.

ویژگی های کلیدی روغن جداکننده قالب فولادی

روغن قالب مناسب برای ریختهگری فولاد، تنها یک روانکار ساده نیست، بلکه ترکیبی دقیق از خصوصیات فنی و شیمیایی است که باید با دقت و بر اساس نوع قالب، شرایط دمایی و سرعت عملیات ریخته گری انتخاب شود.

عدم توجه به این ویژگیها، باعث کاهش کیفیت سطح قطعه، افزایش خرابی قالب و اختلال در کیفیت عملیات ریخته گری خواهد شد. در ادامه مقاله، ترکیبات شیمیایی مناسب برای فرمولاسیون روغن قالب و نمونه مشخصات فنی یک روغن قالب مرغوب را بررسی خواهیم کرد.

ترکیبات شیمیایی پیشنهادی برای فرمولاسیون روغن قالب فولاد

فرمولاسیون روغن قالب مخصوص ریخته گری در صنایع فولاد، باید بهگونهای طراحی شود که در سختترین شرایط، در زمان تماس با مذاب، پایداری فیزیکی و شیمیایی خود را حفظ کند و انتخاب دقیق اجزای شیمیایی روغن قالب است که میتواند تفاوت میان یک روانکار معمولی و یک روغن تخصصی و مؤثر را رقم بزند. در این بخش، نقش و قابلیت های مهمترین اجزای تاثیر گذار در کیفیت روغن قالب، مورد بررسی قرار میگیرند.

1) روغن پایه معدنی یا سنتزی با پایداری طولانی مدت و Flash Point بالا

🔹قابلیت ها و نقش روغن پایه: داشتن قابلیت محافظت از قالب با داشتن فلاش پوینت بالا و پایداری طولانیمدت

استفاده از روغن پایه مناسب با نقطه اشتعال بالاتر از ۲۵۰ درجه سانتیگراد باعث میشود روغن در برابر تبخیر، احتراق یا تجزیه در دمای بالا مقاوم باشد.

2) افزودنیهای سیلیکونی آزادکننده (مثل PDMS)

🔹قابلیت ها و نقش افزودنی های آزادکننده: ایجاد لایه نازک آزادکننده، کاهش اصطکاک و کاهش عیوب سطحی

پلیدیمتیلسیلوکسانها (PDMS) ترکیبات سیلیکونی هستند که خاصیت جداسازی بسیار بالایی دارند و اجازه نمیدهند فلز مذاب به قالب بچسبد.

3) ذرات جامد نرم (گرافیت، بور نیترید، تالک صنعتی)

🔹 قابلیت ها و نقش ذرات جامد نرم: روانکاری در دمای بالا، محافظت از قالب و جلوگیری از خوردگی

پودر گرافیت، بور نیترید و تالک صنعتی از جمله پودرهای نرم مخصوص استفاده در عملیات ریختهگری فولاد هستند. این پودر ها به عنوان روانکار جامد در دماهای بالا عمل میکنند، بدون آنکه بسوزند یا تجزیه شوند.

4) آنتیاکسیدانتها و آنتیفومها

🔹 قابلیت ها و نقش آنتی اکسیدانت ها و آنتی فوم ها: افزایش پایداری شیمیایی و عملکرد روانکار در طولانیمدت ریخته گری

آنتیاکسیدانتها از تخریب زنجیرهای ملکولی روغن در برابر اکسیژن هوا و حرارت جلوگیری میکنند و آنتیفومها از ایجاد کف در سیستم پاشش یا گردش روغن، جلوگیری میکنند.با توجه به توضیحات ارائه شده، روغن قالب مناسب برای ریختهگری فولاد، تنها از یک روغن پایه تشکیل نشده، بلکه ترکیبی دقیق و مهندسیشده از اجزای مقاوم به حرارت، آزادکنندههای سطحی و افزودنیهای پایدارکننده است. توجه به انتخاب این ترکیبات، تضمینکننده عملکرد پایدار، کاهش توقفات خطوط ریخنهگری، افزایش عمر قالب و بهبود کیفیت قطعات نهایی خواهد بود.

در تولید روغن قالب مناسب برای عملیات ریخته گری در صنایع فولاد، مهندسی فرمولاسیون روغن، دقیقاً به اندازه طراحی مکانیکی قالبها، اهمیت دارد.

دستهبندی انواع روغنهای قالب بر اساس پایه و کاربرد در صنایع فولاد

روغنهای قالب مورد استفاده در صنایع فولاد با توجه به نوع فرآیند ریختهگری یا فورج، نوع قالب و ویژگیهای محصول نهایی، در دستهبندیهای مختلفی قرار میگیرند. هر نوع روغن با پایه شیمیایی خاص و ترکیبات اختصاصی، به نحوی انتخاب میشود تا در شرایط کاری متفاوت، عملکردی بهینه از خود نشان دهد. انتخاب درست نوع روغن قالب، نهتنها باعث بهبود فرآیند ریخته گری و فورج میشود بلکه در افزایش عمر قالب، کاهش مصرف انرژی و ارتقاء کیفیت سطحی قطعه نیز نقش مستقیم دارد.

در جدول زیر به اختصار به معرفی انواع روغن قالب، پایه شیمیایی و کاربرد آنها پرداخته شده است:

|

کاربرد اصلی |

پایه شیمیایی |

نوع روغن قالب |

|

مناسب برای ریختهگری پیوسته فولاد (Continuous Casting) |

روغن حاوی ذرات گرافیت معلق |

روغن قالب گرافیتی |

|

مناسب برای فرآیند فورج گرم، دایکست فولاد |

روغن سنتزی بر پایه سیلیکون یا پلیاتر |

روغن قالب سیلیکونی |

|

مناسب برای ریخته گری قطعات حساس و دقیق صنعتی مثل قطعات تجهیزات پزشکی یا ابزار دقیق |

روغن پایه مینرال یا پلیآلفا الفین (PAO) بدون ذرات جامد |

روغن قالب بدون خاکستر |

|

مناسب برای ریخته گری قطعات سبک در صنایع خاص با کاربردهای سبز و با توجه ویژه به مسائل زیست محیطی |

روغن اصلاح شده با منشا گیاهی |

روغن قالب گیاهی |

1) روغن قالب گرافیتی

این روغن قالب، حاوی ذرات گرافیت بهصورت سوسپانسیون در روغن است. این نوع روغن بهویژه در ریختهگری پیوسته فولاد بسیار مؤثر است و به دلیل رسانایی حرارتی بالا، مقاومت در برابر شوک حرارتی و خاصیت آزادکنندگی مطلوب، استفاده میشود. این روغن برای قالبهای مسی، فرآیندهای طولانی و باحرارت بالا کاربرد دارد.

2) روغن قالب سیلیکونی

پایه این روغن ترکیبات سیلیکونی خاصی است که به دلیل تحمل حرارت بسیار بالا، خاصیت آزادکنندگی خوب و پایداری شیمیایی بالا، در عملیات فورج و دایکست مورد استفاده قرار میگیرند. این روغن قالب مناسب تولید قطعات حجیم فولادی، خطوط دایکست با دمای بالا میباشد.

3) روغن قالب بدون خاکستر (Ashless)

این روغن قالب دارای فرمولاسیونی، بدون حضور ذرات جامد و فلزی است و مخصوص ریخته گری قطعات حساسی است که نباید هیچ نوع باقیمانده یا لکهای روی سطح آنها باقی بماند. این روغن مناسب برای ریخته گری قطعات تجهیزات پزشکی، تجهیزات ابزار دقیق و قطعات تزئینی فولادی میباشد.

4) روغن قالب پایه گیاهی

این روغن قالب ساختهشده از روغنهای گیاهی تصفیهشده از قبیل کانولا، سویا یا آفتابگردان بوده و فاقد مواد معدنی و سیلیکونی میباشد. مزایای این روغن عبارتند از، زیستتخریبپذیر بودن و سازگار بودن با محیط زیست، داشتن دود و بوی بسیار کم یا نزدیک به صفر و به همین دلیل، از این نوع روغن قالب، در تولید قطعات حساس یا سازگار با استانداردهای محیط زیستی استفاده میشود.

علی رغم مزایای ذکر شده، لازم به ذکر اسنت که این روغن دارای قابلیت تحمل حرارتی کمتر از روغنهای سیلیکونی یا معدنی بوده و بیشتر مناسب عملیات ریختهگری برای قطعات سبک و در دمای پایینتر نسبت به فولاد مذاب( با دمای 1600–1700 درجه) است و لذا روغن قالب پایه گیاهی، برای ریخته گری قطعات فولادی مناسب نیست، مگر در فرآیندهای نیمهمستقیم یا قالبگیری سطحی.

شناخت انواع روغن قالب و تفاوتهای فرمولاسیونی آنها، کلید موفقیت در انتخاب صحیح روانکار برای خطوط ریخته گری محصولات فولادی است و بسته به فرآیند ریخته گری، دمای کاری، نوع قالب و حساسیت قطعه نهایی، باید از روغنی استفاده شود که ویژگیهای موردنیاز هر نوع فرآیند ریخته گری را بهطور کامل پوشش دهد.

مشخصات فنی روغن قالب مخصوص ریختهگری فلزات

عیوب رایج در زمان استفاده از روغن قالب نامناسب

کارخانههای فولادسازی که بهدنبال افزایش سرعت تولید، کاهش استهلاک قالب ها و بهبود کیفیت قطعه هستند، باید توجه ویژهای به انتخاب روغن قالب مناسب داشته باشند. در موارد متعددی، کارشناسان ما در زمان انجام بازدیدهای میدانی با کارخانههایی مواجه شدهاند که بهدلیل استفاده از روغنهای بیکیفیت یا نامتناسب با شرایط کاری، با مشکلات جدی فنی و توقفات پرهزینه در خطوط تولید خود مواجه شدهاند.

در این بخش، به مهمترین عیوبی که در اثر انتخاب نادرست روغن قالب رخ میدهند، اشاره میکنیم. این عیوب عبارتند از:

1) چسبندگی قطعه به قالب

کافی نبودن قابلیت آزادکنندگی روغن قالب، باعث میشود، قطعه پس از سرد شدن به قالب بچسبد، که ممکن است منجر به آسیب سطح درونی قالب، شکستن قطعه یا توقف عملیات ریخته گری شود.

بعنوان مثال، در یکی از خطوط ریختهگری پیوسته در یک شرکت ریخته گری فولاد اصفهان، استفاده از روغن پایه معدنی فاقد افزودنی آزادکننده، باعث شد قطعه فولادی پس از سرد شدن به قالب بچسبد و برای آزادسازی آن حتی مجبور به استفاده از پرس ضربهای شدند و نهایتا این اقدام نیز منجر به ترک خوردن قطعه و خرابی قالب مسی گرانقیمت آن شرکت شد. در بررسی بعمل آمده، توسط کارشناسان بازرگانی رجال، مشخص شد علت این مشکل، نداشتن خاصیت رها سازی (Release) مناسب و پایین بودن شاخص نقطه دود روغن قالب استفاده شده بود که با جایگزینی روغن نامناسب استفاده شده با روغن قالب برندARACO که حاوی ماده افزودنی PDMS میباشد، مشکل حل شد.

2) افت کیفیت سطحی قطعه

روغنهای قالبی که بهدرستی نسوزند یا خاصیت پخش شدن مناسب نداشته باشند، موجب لکه، زبری، ترکهای سطحی یا پوسته شدن سطح قطعه در زمان ریخته گری میشوند و به وجود آمدن این ایرادات میتواند موجب مردود شدن قطعات، در زمان بررسی کیفیت آنها شود.

بعنوان مثال، درخط ریخته گری شرکت فولاد خراسان، پس از تعویض روغن قالب وارداتی با یک روغن متفرقه ارزان قیمت، سطح قطعات دچار لکه، پوسته شدن و زبری شد و این مسئله باعث مردود شدن بیش از 5 درصد قطعات، در تست کنترل کیفیت آنها شد و دلیل آن عدم پایداری حرارتی و تشکیل دوده روی سطح قالب بود که با جایگزینی و استفاده از روغن قالب سیلیکونی مناسب از برند ARACO که حاوی افزودنی آنتیاکسیدانت ویژه میباشد، مشکل کیفیت سطح قطعات حل شد.

3) افزایش استهلاک قالب

روانکاری ضعیف و انتقال حرارت نامناسب یک روغن قالب نامرغوب، سایش قالب را تشدید میکند و این موضوع منجر به کاهش عمر مفید قالب و افزایش دفعات تعمیر یا تعویض آن میشود.

بعنوان مثال در شرکت فولاد مبارکه، در یک دوره یکماه مشاهده شد، نرخ تعویض یک قالب بهطور غیرعادی افزایش یافته که در بررسی انجام شده توسط کارشناسان بازرگانی رجال، مشخص گردید روغن قالب مورد استفاده قرار گرفته، فاقد ذرات جامد روانکار مانندگرافیت یا بور نیترید بوده و در نتیجه خراش سطحی و سایش شدید قالبها رخ داده بود و دلیل این موضوع کاهش ضخامت لایه محافظ و افزایش میزان سایش مذاب با دیواره قالب بود که جایگزینی و استفاده از روغن قالب گرافیتی پیشنهادی، منجر به افزایش ۳۵ درصدی عمر قالب شد.

4) ایجاد دود، گاز سمی و افزایش ریسک احتمال وقوع آتشسوزی

در دمای بالای ریخته گری، روغنهای قالب نامرغوب حاوی ترکیبات نامناسب و با نقطه اشتعال پایین، دود سمی یا حتی شعله ایجاد میکنند که برای اپراتور و همچنین محیط کارخانه خطرآفرین است.

بعنوان مثال در یک کارخانه فولاد، در استان مرکزی، کارگران شیفت شب، از وجود دود غلیظ و بوی نامطبوع در اطراف ناحیه عملیات ریختهگری کارخانه شکایت داشتند که در بررسی انجام شده توسط کارشناسان بازرگانی رجال، مشخص گردید روغن قالب استفادهشده، نقطه فلاش پایینی داشته و در نتیجه بخشی از آن مشتعل شده و ایجاد دود غلیظ و بوی نامناسب کرده است.

در این مورد، استفاده از روغن نامرغوب حاوی مواد افزودنی نامناسب، موجب این امر شده بود و با جایگزینی روغن قالب برند ARACO ( با فلاش پوینت بالای 250 درجه سانتیگراد) مشکل دود و بو درکارخانه مذکور، برطرف گردید.

5) رسوب در سیستم اسپری یا پاشش

روغنهای قالب ناخالص و نامرغوب با پایداری حرارتی ضعیف، در نازلهای پاشش، رسوب ایجاد میکنند که باعث گرفتگی، کاهش یکنواختی پاشش و در نهایت خرابی سیستم پاشش میشود.

بعنوان مثال، در کارخانهای در منطقه ویژه اقتصادی، سیستم اسپری قالب، هر۳ روز یکبار نیاز به شستوشو داشت و پس از بررسی کارشناسان بازرگانی رجال مشخص شد، در درون روغن قالب مصرفی در این کارخانه، به دلیل اکسیداسیون سریع، ذرات جامد کربنی تولید می گردد و این ذرات کربنی، باعث انسداد نازلهای پاشش میشدند.

در بررسی های فنی تکمیلی مشخص شد، استفاده از روغن قالب نامرغوب و ارزان قیمت که فاقد افزودنیهای پایدار کننده بوده است، علت بروز این مشکل بوده و جایگزینی روغن قبلی با روغن قالب بدون خاکستر آراکو، باعث افزایش فاصله سرویس اسپری قالب های کارخانه مذکور، به بیش از ۱۴روز شد.

مشکلات ناشی از استفاده از روغن قالب نامناسب در صنایع فولاد، نهتنها باعث افزایش هزینهها میشود، بلکه وضعیت ایمنی، کیفیت تولید و پایداری عملکرد قالب را به شدت تهدید میکند.

تجربه کارشناسان ما در بررسی مشکلات خطوط تولید، در صنایع مختلف دارای خطوط ریخته گری نشان میدهد، انتخاب صحیح روغن قالب، نهتنها از کاهش کیفیت محصولات ریخته گری جلوگیری میکند، بلکه بهرهوری تولید را در سطحی قابل اتکا حفظ مینماید.

عملکرد حرارتی روغن قالب

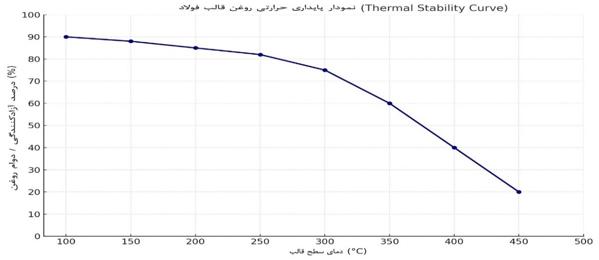

نمودار عملکرد حرارتی، ابزار تحلیلی مهمی در انتخاب روغن قالب برای فرآیندهای ریختهگری فولاد است. این نمودار رابطه بین دمای سطح قالب(روی محورX) و عملکرد روغن از نظر خاصیت آزادکنندگی، میزان دوده و دوا روغن(روی محورY) را نمایش میدهد.

نمودار پایداری حرارتی روغن قالب فولاد

در این نمودار، محور افقی(X) دمای سطح قالب را نشان میدهد که از حدود 100 تا 450 درجه سانتیگراد متغیر است.لازم به ذکر است، محدوده عملکرد واقعی قالب در صنعت ریختهگری فولاد، معمولاً بین 200 تا 300 درجه است و در این بازه، روغن قالب نباید دچار تبخیر سریع، تجزیه حرارتی یا تولید دوده شود.

محور عمودی (Y)، کیفیت عملکرد روغن قالب، بر اساس درصد خاصیت آزادکنندگی و دوام روغن را نشان میدهد و مقدار عددی این محور، معمولاً به صورت نرمالشده از 0 تا 100 نمایش داده میشود. عدد 100 نشان دهنده عملکرد ایدهآل( عدم وجود هیچگونه دوده، چسبندگی یا تجزیه روغن) است و عدد صفر، عملکرد بسیار ضعیف روغن قالب را نشان میدهد به این معنی که خاصیت آزادکنندگی روغن بسیار کم است و قطعه به قالب میچسبد یا روغن دوامی نداشته است.

در خطوط ریختهگری پیوسته که شوک حرارتی زیادی وجود دارد، فقط روغنهایی با تحمل دمای بالا و پایداری تدریجی میتوانند عملکرد مداوم داشته باشند. وجود این نمودار در بروشور محصول یا گزارش فنی، به مهندسان بهرهبرداری و نت (نگهداری و تعمیرات) کمک میکند در زمان کوتاه، روغن قالب مناسب را انتخاب و از هزینههای ناشی از توقف عملیات ریخته گری، خرابی قالب یا دود و آلودگی جلوگیری کنند.

مقایسه عملکرد انواع روغن قالب در دماهای مختلف

| دمای قالب (°C) | روغن با کیفیت پایین | روغن با کیفیت متوسط | روغن قالب ARACO |

| 180–220 | عملکرد قابلقبول | خوب | عالی |

| 220–250 | عملکرد تا حدی قابل قبول | عملکرد تا حدی محدود | بسیار خوب |

| 250–280 | دودزا، دودهزا | عملکرد محدود | عملکرد پایدار |

| 280–300 | همراه با تجزیه سریع و چسبندگی | همراه با چسبندگی مقطعی | بدون دوده با عملکرد پایدار |

| بیش از 300 | غیرقابل استفاده | نامناسب | عملکرد پایدار تا آستانه 310°C |

نرخ افت عملکرد ( Rate of Change ) در روغنهای قالب معمولی بسیار تند است؛ در حالیکه روغن قالب برند آراکو بهدلیل داشتن ترکیبات سیلیکونی و آنتیاکسیدانت قوی، نرخ افت عملکرد بسیار ملایمی دارد. در روغنهای قالب معمولی، نقطه شکست(Breakdown Point) بین دمای 260°C –250 رخ میدهد؛ ولی برای روغن قالب ARACO تا حوالی300°C روغن پایدار میماند.

مزایای استفاده از روغن قالب مناسب در کیفیت ریختهگری فولاد

در فرآیندهای صنعتی با فشار و دمای بالا، نظیر ریختهگری فولاد، استفاده از روغن قالب باکیفیت، نهتنها به عملکرد بهتر فرآیند ریخته گری کمک میکند، بلکه مستقیماً بر هزینههای عملیاتی، کیفیت محصول و ایمنی محیط کار تأثیر میگذارد. روغن نامناسب میتواند به خرابی سریع قالب، کاهش بهرهوری، افزایش ضایعات و حتی افزایش ریسک و خطرات تهدید کننده ایمنی منجر شود. در مقابل، یک روغن قالب تخصصی با فرمولاسیون صحیح مزایای زیر را به همراه دارد:

- افزایش طول عمر قالب

روغنهای قالب با خاصیت روانکاری بالا، لایهای محافظ بین مذاب و دیواره قالب ایجاد میکنند و از سایش، ترکهای حرارتی و خوردگی فلزی جلوگیری مینمایند. این امر موجب افزایش عمر مفید قالب و کاهش نعداد دفعات تعویض قالب میشود. - کاهش هزینه تعمیرات

کاهش خرابیهای مکانیکی و مشکلات ناشی از رسوبگذاری، منجر به کاهش نیاز به تعمیرات، تمیزکاری قالب و تعویض قطعات میشود و این یعنی،کاهش مستقیم هزینههای نگهداری و افزایش بهرهوری کلی سیستم. - افزایش کیفیت سطحی قطعه

روغن قالب باکیفیت، باعث جدا شدن سریع و یکنواخت قطعه از قالب شده و از ایجاد عیوب سطحی مانند زبری، ترک، پوسته شدن یا لکهگذاری روی سطح قطعه، جلوگیری میکند. این موضوع بهویژه در قطعات فولادی حساس و دقیق اهمیت دارد. - کاهش زمان توقف در عملیات ریخته گری

روغن قالب مناسب با عملکرد پایدار، از مشکلات رایج مانند چسبندگی قطعه، تشکیل دوده، گرفتگی نازل پاشش یا افزایش زمان خنکسازی، جلوگیری میکند و در نتیجه، توقفات غیرضروری در عملیات ریختهگری به حداقل میرسد. - تامین شرایط ایمنی مناسب تر برای کارکنان

استفاده از روغنهای قالبی که فاقد دود، بو و بخارات مضر هستند، باعث بهبود کیفیت هوای محیط کاری شده و از مخاطرات ناشی از آتشسوزی، مسمومیت یا سوختگی جلوگیری میکنند. این ویژگی بخصوص جهت حفظ سلامت اپراتورهایی که در خطوط پیوسته، در معرض تماس با حرارت بالا هستند، بسیار حیاتی است.

مقایسه برندهای داخلی و وارداتی روغن قالب فولاد

انتخاب روغن قالب مناسب برای ریختهگری فولاد، نیازمند مقایسه دقیق مشخصات فنی و قیمت برندهای داخلی و وارداتی است. از نظر مصرف کنندگان روغن قالب، مشخصات کلیدی مانند میزان تحمل حرارتی، قابلیت جدا شدن از قالب، قیمت تمامشده و دسترسی به محصول، نقشی تعیینکننده در انتخاب نهایی روغن قالب دارند. در جدول زیر، دو برند داخلی آراکو و بهران با دو برند وارداتی شل و کاسترول از نظر فنی و عملیاتی مقایسه شدهاند.

| برند | میزان تحمل حرارتی | قابلیت جدا شدن از قالب | قیمت | وضعیت دسترسی در بازار ایران |

| ARACO | عالی) تادمای300°C در سطح قالب( | بسیار بالا | رقابتی | ✅ در دسترس |

| Behran | متوسط) تا حدود 240°C–(220 | متوسط تا خوب | مناسب | ✅ فراوان |

| Shell | بالا | بالا | بسیارگران | ❌ کمیاب |

| Castrol | بالا | بالا | بسیار گران | ❌ کمیاب |

استفاده از روغن قالب باکیفیت در صنایع فولاد، تنها یک انتخاب فنی هوشمندانه نیست، بلکه یک نوع سرمایهگذاری مطمئن و بلندمدت با هدف، بهبود کیفیت، افزایش بهرهوری، کاهش هزینهها، افزایش دوام تجهیزات و تضمین سلامت و ایمنی کارکنان محسوب میشود.

برای صنایع فولاد با فرآیند ریختهگری سنگین، انتخاب صحیح روغن قالب بهمعنای کاهش ریسک و افزایش قابلیت رقابتپذیری در تولید است.

لازم بذکر است، روغن قالب ARACO، بعنوان یک روغن صنعتی تولید شده درداخل کشور و با فرمولاسیون تخصصی برای ریخته گری فولاد مذاب، پاسخگوی شرایط سخت دمایی قالبهای ریختهگری تا دمای ۳۰۰ درجه می باشد.، خاصیت آزادکنندگی، بسیار قوی دارد و بهدلیل قیمت رقابتی آن و اینکه تولید داخلی است، تأمین آن برای کارخانجات دارای خطوط ریخته گری مستمر، کاملاً بهصرفه است.

روغن قالب بهران یکی از برندهای شناختهشده ایرانی است که بیشتر در کاربردهای عمومی یا ریختهگری سبک استفاده میشود. تحمل حرارتی آن کمتر از روغن قالب آراکو است ولی از نظر موجود بودن و در دسترس بودن و از نظر قیمت، عملکرد خوبی دارد.

برندهایShell و Castrol هر چند به دلیل کیفیت جهانی شناخته شدهاند، اما قیمت بالا و عدم دسترسی منظم به آنها در بازار ایران، مصرف آنها را برای صنایع، محدود و همراه با دردسر نموده است.

با توجه به محدودیتها و مشکلات موجود بر سر واردات و همچنین قیمتهای بالای این دو برند وارداتی روغن قالب، میتوان گفت برندهای آراکو و بهران، گزینههای مناسبی برای انتخاب، بعنوان روغن قالب جایگزین برندهای خارجی هستند. لازم به ذکر است، در میان برندهای داخلی، روغن قالب آراکو گزینهای تخصصی و قدرتمند برای استفاده در خطوط ریختهگری فولاد با دمای بالا محسوب میشود، در حالیکه روغن قالب بهران، بیشتر مناسب استفاده برای کاربردهای سبکتر یا عمومیتر است.

در انتخاب روغن قالب، توجه به عملکرد واقعی روغن قالب در حین فرآیند ریخته گری و هزینه نهایی مصرف روغن، بسیار مهمتر از صرفاً نام برند است.

برای دریافت مشاوره رایگان و خرید انواع روانکارهای صنعتی و روانکارهای قالب، از برندهای مطمئن و با قیمتهای مناسب، همین الان با شماره 02128424600 تماس بگیرید.

روش بهینه استفاده و نگهداری روغن قالب در صنایع فولاد

حتی بهترین روغن قالب نیز در صورتیکه بهدرستی استفاده و نگهداری نشود، نمیتواند عملکرد مورد انتظار را تامین نماید. در برخی از مواردی که ازکارشناسان ما بعنوان مشاور، جهت حل مشکلات خطوط ریخته گری، دعوت بعمل آمده است، علت اصلی مشکل فرآیند ریخته گری، نه کیفیت روغن قالب، بلکه نحوه نادرست کاربرد یا نگهداری آن بوده است. لذا توصیه مینماییم، با رعایت دستورالعملهایی به شرح زیر کیفیت قطعه، شرایط ایمن محیط کار و طول عمر قالب را بهطور چشمگیری افزایش دهید.

- پیشگرم کردن قالب تا دمای کاری، با هدف جلوگیری از شوک حرارتی و تبخیر ناگهانی روغن قالب

توصیه میگردد، پیش از اعمال روغن، دمای قالب به دمای مناسب (معمولاً بین 180 تا 250 درجه سانتیگراد بسته به نوع فرآیند ریخته گری) برسد. در غیر این صورت، بسیار محتمل است که روغن قالب بهجای تشکیل لایه محافظ، بخار شده یا تبدیل به دوده میشود. - اعمال روغن قالب بهصورت اسپری یا غوطهوری با هدف ایجاد پوششی یکنواخت از روغن روی سطح قالب معمولا، در خطوط ریختهگری پیوسته یا دایکست، روش اسپری کنترلشده با فشار مناسب، برای اعمال روغن قالب، توصیه میشود و برای ریخته گری قطعات کوچک یا قالبهای خاص، میتوان از روش غوطهوری (Dip Coating) نیز استفاده نمود و در هر دو حالت، توصیه میگردد، از تجهیزات فیلتراسیون روغن و نازل های مقاوم به رسوب استفاده شود.

- پاکسازی قالب در فواصل مشخص با هدف جلوگیری از تجمع رسوب، دوده و مواد نیمسوخته

توصیه میشود، بسته به نوع فرآیند ریخته گری، هر ۲ تا ۷ روز یکبار یا در پایان هر شیفت کاری، پاکسازی قالب با برس نسوز یا پارچه صنعتی آغشته به روغن رقیقشده یا حلال مناسب، انجام گردد. - نگهداری روغن در شرایط بهینه در انبار، با هدف حفظ کیفیت روغن و جلوگیری از آلودگی آن دمای مناسب برای نگهداری روغن قالب در انبار ۱۵ تا ۳۰ درجه سانتیگراد میباشد و توصیه میگردد، روغن قالب در بشکه دربسته با درپوش و فیلتر هوا و دور از تابش مستقیم نور خورشید، بخار آب و گرد و غبار، نگهداری شود.

توصیه میگردد، دستورالعملهای ارائه شده، بهصورت چکلیست در محل مناسبی در کنار هر خط ریخته گری نصب شود و اپراتورها بطور منظم و دورهای، در مورد استفاده و نگهداری ازروغن قالب آموزش ببینند. این چک لیست را بهصورت هفتگی تکمیل و نسخههای پرشده را برای ارزیابی های بعدی، در دفتر واحد کنترل کیفیت یا واحد تعمیر و نگهداری، بایگانی نمایید. علاوه بر پر کردن این چک لیست، موضوع توجه به آموزش کارکنان نیز از اهمیت بالایی برخوردار است و لذا با برگزاری دوره های آموزشی و ارزیابی مهارت پرسنل بصورت مستمر، از آموزش صحیح کارکنان در خصوص روش مصرف و نگهداری درست روغن قالب، اطمینان حاصل نمایید تا به این ترتیب، خطای انسانی و آسیب به قالب ها به حداقل مقدار ممکن برسد.

چک لیست

✅ چکلیست استفاده و نگهداری روغن قالب در صنایع فولاد

در فرآیندهای ریختهگری و شکلدهی فولاد، کوچکترین خطا در استفاده یا نگهداری روغن قالب میتواند منجر به چسبندگی قطعات، کاهش کیفیت سطحی، توقف خط تولید و حتی آسیب جدی به قالبها شود. بسیاری از مشکلاتی که در پروژههای صنعتی مشاهده شده، نه به دلیل کیفیت پایین روغن، بلکه به علت عدم رعایت دستورالعملهای کاربردی و نگهداری بوده است.

تکمیل منظم این چکلیست مزایای زیر را به همراه دارد:

- کنترل فرآیند بهصورت مستند – امکان پیگیری و ثبت هر مرحله

- کاهش خطای انسانی – الزام اپراتور (مرحلهای) به بررسی تمامی موارد حیاتی

- افزایش عمر مفید قالب و تجهیزات – جلوگیری از شوک حرارتی، رسوب و آلودگی روغن

- بهبود کیفیت قطعات تولیدی – سطح قطعه یکنواخت، بدون دوده و عیوب سطحی

- ایمنی کارکنان و محیط کار – کاهش ریسک آتشسوزی، دود و بخارات مضر

- ارزیابی عملکرد روغن – امکان تحلیل علمی دادهها توسط واحد کنترل کیفیت (QC)

به همین دلیل، توصیه میشود تکمیل این چکلیست الزامی و بخشی از فرآیند کنترل کیفیت خط تولید باشد و اپراتورها و کارشناسان تولید بهطور دورهای در خصوص آن آموزش ببینند.

| مرحله | اقدام مورد نیاز | هدف یا نتیجه مورد انتظار | نکات و الزامات | ✔️ |

| آیا قالب قبل از شروع کار به دمای180-250°C رسیده است؟ | پیشگرم کردن قالب | جلوگیری از شوک حرارتی، تشکیل دوده و تبخیر روغن | استفاده از ترموکوپل دقیق یا پیروگرام | |

| آیا روغن بهصورت اسپری یا غوطهوری یکنواخت اعمال شده است؟ | اعمال روغن | تشکیل لایه کامل و ماندگار روی سطح قالب | کنترل فشار اسپری و وضعیت نازلهای پاشش | |

| آیا قالب در پایان هر شیفت یا هر ۲–۷ روز یکبار پاکسازی شده است؟ | پاکسازی قالب | جلوگیری از تجمع دوده و رسوبات روی سطح قالب | پاکسازی با برس نسوز یا پارچه صنعتی | |

| آیا رنگ، بو یا وجود ذرات غیرعادی در روغن بررسی شده است؟ | بررسی کیفیت روغن | تشخیص آلودگی یا تخریب زودهنگام روغن | تعویض یا فیلتراسیون روغن در صورت نیاز | |

| آیا روغن در شرایط15-30 °C و در بشکه دربسته نگهداری میشود؟ | نگهداری صحیح روغن | جلوگیری از کاهش کیفیت و آلودگی روغن | اطمینان از انبارش دور از نور و رطوبت | |

| آیا کیفیت سطح قطعه پس از استفاده از روغن ثبت و بررسی شده است؟ | ثبت عملکرد روغن | تحلیل عملکرد روغن و شناسایی ایرادات | استفاده از فرم ثبت بازخورد در واحد QC |

معرفی روغن قالب برند ARACO

در صنعت ریختهگری فولاد، زمانی برای آزمون و خطا نیست. انتخاب یک روغن قالب ضعیف میتواند به چسبندگی قطعه به قالب ودرنتیجه خرابی قالب، افزایش هزینه های تولید، توقف خط ریخته گری و افت کیفیت محصولات منجرشود. پس به نفع شماست که درست انتخاب کنید.

ARACO Casting Lube بعنوان روغن قالبی تخصصی برای ریخته گری فولادهای در دمای بالا، انتخابی مطمئن در صنعت ریختهگری است.

استفاده از ARACO Casting Lube راهحلی است با پشتوانه، سالها تجربه عملی و تست میدانی و با به خدمت گرفتن دانش فنی به روز که همه در یک محصول خلاصه شده است.این روانکار تخصصی که با در نظر گرفتن شرایط سخت دمایی و نیازهای عملیاتی خطوط ریختهگری طراحی شده است، برای استفاده در عملیات ریختهگری فولادهای آلیاژی و کربنی توصیه میشود و دارای ویژگیهای کلیدی به شرح زیر میباشد:

- تحمل حرارتی بالا

عملکرد پایدار تا دمای سطحی 300°C، بدون ایجاد دوده یا رسوب

- مناسب برای فولادهای آلیاژی و کربنی

بهویژه در خطوط ریختهگری پیوسته یا قالبریزی با بار حرارتی بالا

- بدون دود و بو

مناسب برای خطوط ریخته گری با تهویه محدود و استفاده در در کارخانه هایی که به تامین شرایط ایمن برای کارکنان خود اهمیت میدهند

- فرمولاسیون اختصاصی

ترکیبی از روغنهای مینرال با افزودنیهای سیلیکونی آزادکننده و آنتیاکسیدانت های قوی

- سازگار با سیستمهای اسپری نیمه اتومات و دستی

پایداری در عملکرد، بدون ایجاد گرفتگی در نازل های سیستم اسپری یا ایجادکف

برای دریافت مشاوره رایگان و خرید انواع روانکارهای صنعتی و روانکارهای قالب، از برندهای مطمئن و با قیمتهای مناسب، همین الان با شماره 02128424600 تماس بگیرید.

روغن قالب RACO طی سال های گذشته، در چندین کارخانه فولاد کشور ( از جمله پروژههای تست در فولاد مبارکه، خراسان و جنوب) با موفقیت آزمایش شده است و در شرایط واقعی عملکرد ممتازی از خود نشان داده است.

مزایای مهم استفاده از روغن قالب ARACO

- کاهش توقف خطوط عملیات ریخته گری

- افزایش طول عمر قالب ها

- کاهش ضایعات و ریجکت قطعه

- اطمینان از تولید بیدغدغه، حتی در شیفت شب

در معرفی بیشتر وغن قالب ARACO باید گفت که این روغن از نوع مینرال/ سیلیکونی بوده و برای استفاده و اعمال بصورت اسپری، غوطهوری و یا با استفاده از برس، مناسب میباشد

مشخصات فنی ARACO Casting Lube

|

توضیحات |

مشخصه |

|

بیش از 250°C |

نقطه اشتعال (Flash Point) |

|

0.89 g/cm³ |

دانسیته در 15°C |

|

قهوهای شفاف |

رنگ |

|

تا 300°C |

دمای عملکرد سطح قالب |

|

عالی |

خاصیت آزادکنندگی |

|

عالی |

عملکرد در جلوگیری از خورندگی قالب |

در صورتیکه در خطوط ریخته گری کارخانه خود با چسبندگی قطعات به قالب، دود، یا خرابی مکرر قالب مواجه هستید، محصول ARACO Casting Lube محصول پیشنهادی ما، بعنوان یک گزینه تخصصی، مقرونبهصرفه و قابل اتکا برای شماست. جهت دریافت نمونه برای تست یا استفاده از خدمات مشاوره فنی کارشناسان بازرگانی رجال، میتوانید با ما تماس بگیرید. 28424600-021📞

جمع بندی

در صنعت فولاد، یکی از حیاتیترین مراحل تولید، فرآیند ریختهگری فولاد مذاب در قالب است که به دلیل دمای بسیار بالا و فشارهای مکانیکی شدید، نیازمند استفاده از روانکارهای تخصصی و مقاوم در برابر حرارت است. روغن قالب مناسب در این فرآیند، نقشی چندوجهی ایفا میکند؛ از ایجاد لایه جداساز برای جلوگیری از چسبندگی قطعه به قالب گرفته تا محافظت در برابر سایش، خوردگی و شوک حرارتی..

این روانکار باید دارای ویژگیهایی مانند تحمل حرارتی بالا تا دمای ۳۰۰ درجه سانتیگراد، خاصیت آزادکنندگی مؤثر، پایداری شیمیایی بالا، تولید کمترین میزان دود و دوده و سازگاری با سیستمهای اسپری یا غوطهوری باشد تا عملکرد مطلوبی در سختترین شرایط صنعتی ارائه دهد.

فرمولاسیون روغن قالب برای ریختهگری فولاد معمولاً بر پایه استفاده از روغنهای معدنی یا سنتزی با نقطه اشتعال بالا و استفاده از افزودنیهای ویژهای نظیر ترکیبات سیلیکونی، ذرات جامد روانکار (گرافیت، بور نیترید) و آنتیاکسیدانتها طراحی میشود. این ترکیبات، تضمینکننده پایداری عملکرد روغن قالب، در تماس مستقیم با مذاب داغ و عمر طولانی لایه محافظ روی قالب هستند. روغنهای قالب در انواع مختلفی مانند روغن گرافیتی، سیلیکونی، بدون خاکستر و گیاهی عرضه میشوند که هر کدام متناسب با نوع قالب، دمای کار و حساسیت سطح قطعه، انتخاب میشوند.

انتخاب صحیح روغن قالب، نهتنها از بروز عیوبی نظیر چسبندگی، تشکیل دوده، کاهش کیفیت سطحی و گرفتگی نازلها جلوگیری میکند، بلکه موجب افزایش بهرهوری، کاهش توقف عملیات ریخته کری و بهبود شرایط ایمنی در محیط کارخانه خواهد شد.

مقایسه برندهای مطرح داخلی و خارجی نشان میدهد که روغن قالب آراکو (ARACO Casting Lube) با فرمولاسیونی تخصصی و قابلیت تحمل دمای بالا، توانسته عملکردی پایدار و رقابتی بعنوان روغن قالب عملیات ریختهگری پیوسته فولاد داشته باشد. این محصول، سالهاست که در شرایط سخت ریخته گری فلزات، امتحان خود را پس داده و به دلیل کاهش چسبندگی قطعه، افزایش عمر قالب و کمترین مقدار تولید دود و بو، رضایت مسشتریان را به همراه داشته است.

ریختهگری بدون دود با روغن قالب استاندارد، فرآیند ریختهگری بدون دود

اگر در خطوط ریختهگری فولاد خود با معظلاتی از قبیل چسبندگی قطعه به قالب، تشکیل دود و یا دوده، خرابی قالب یا کاهش کیفیت سطحی قطعه مواجه هستید،پیشنهاد ما استفاده از روغن قالب ARACO Casting Lube میباشد.

چون ARACO Casting Lube، نسل جدیدی از روانکارهای قالب است و به دلیل تحمل حرارتی مؤثر تا دمای C°300 روی سطح قالب، فرمولاسیون مهندسیشده بر پایه روغن مینرال بعلاوه افزودنیهای سیلیکونی آزادکننده (PDMS)، ذرات جامد ضدسایش (Graphite/Boron Nitride) و آنتیاکسیدانتهای قوی، راهکاری عملی و آزموده شده برای عملیات ریخته گری درصنایع فولادی است که با شرایط دمایی بالا، شوک حرارتی مکرر و قالبهای مسی یا آلیاژی سروکار دارند.

گزارشات متعددی وجود دارد که نشان میدهد، استفاده از محصول ARACO Casting Lubeدر پروژههای مختلف، افزایش ۳۰ تا ۴۰ درصدی طول عمر قالب، حذف کامل چسبندگی، کاهش محسوس تشکیل دوده، کاهش گرفتگی نازلهای اسپری و ارتقاء کیفیت سطحی بیلت و اسلب را بههمراه داشته و در خطوط ریختهگری پیوسته با تولید ۲۴ ساعته، پایداری فوقالعادهای از خود نشان داده است.

استفاده از ARACO Casting Lube، بهمعنای کاهش توقف خطوط عملیات ریخته گری، بهبود شرایط ایمنی محل کار پرسنل، کاهش قابل توجه ریسک آتشسوزی و رسیدن به سطح تولید پایدار و قابل پیشبینی است.

برای دریافت مشاوره فنی، تست رایگان نمونه روغن قالب در محل کارخانه، دریافت جدول مشخصات فنی یا ثبت سفارش عمده، همین حالا با واحد مهندسی فروش بازرگانی رجال تماس بگیرید. 28424600-021📞

اکنون دیگر جایی برای آزمون و خطا نیست. انتخاب درست، از تماس شما آغاز میشود.

سؤالات متداول

- آیا روغن قالب آراکو برای ریختهگری پیوسته فولاد مناسب است؟

بله، ARACO Casting Lube، بطور خاص برای خطوط ریختهگری پیوسته با دمای بالا طراحی شده و طی سالیان گذشته در خطوط ریخته گری صنایع بزرگ، با موفقیت مورد استفاده قرار گرفته است. - آیا ARACO Casting Lube برای قالبهای مسی قابل استفاده است؟

بله، این روغن بهگونهای فرموله شده است که با قالبهای مسی، فولادی و گرافیتی کاملاً سازگار بوده و هیچگونه خوردگی یا واکنش مضرری ایجاد نمیکند. - نقطه اشتعال ARACO Casting Lube چقدر است و چه اهمیتی دارد؟

نقطه اشتعال این روغن بالاتر از 250 درجه سانتیگراد است و این ویژگی باعث میشود در تماس با سطح داغ قالب، روغن دود نکند و کمترین خطر آتشسوزی را داشته باشد. - آیا ARACO Casting Lube باعث ایجاد دوده یا رسوب روی سطح قالب میشود؟

خیر، ترکیبات بدون خاکستر و افزودنیهای پایدارکننده در این محصول مانع از ایجاد دوده یا رسوب میشوند. - آیا ARACO Casting Lube برای استفاده در فرآیند فورج فولاد نیز مناسب است؟

در موارد خاص بله، اما برای فرآیندهای فورج یا دایکست سنگین، توصیه میشود از گرید اختصاصی فورج ARACO استفاده شود که ترکیبات سیلیکونی غلیظتری دارد. - آیا امکان استفاده از ARACO Casting Lube بهصورت اسپری وجود دارد؟

بله، این محصول برای استفاده با سیستمهای اسپری نیمهاتومات و دستی طراحی شده و از گرفتگی نازلهای اسپری جلوگیری میکند. - قبل از استفاده از ARACO Casting Lube تا چه دمایی باید قالب پیشگرم شود؟

دمای توصیه شده برای پیشگرم کردن قالب بین 180 تا 250 درجه سانتیگراد است تا از بخار شدن ناگهانی یا تشکیل دوده جلوگیری شود. - عمر مفید ARACO Casting Lube چقدر است؟

ARACO Casting Lube اگر در شرایط مناسب نگهداری و استفاده شود، تا ۱۲ ماه قابل مصرف است و پس از باز شدن درب ظرف اصلی آن، توصیه میشود ظرف 6 ماه استفاده شود. - آیا ARACO Casting Lube قابل استفاده مجدد است؟

خیر، این روغن عمدتاً مصرفی است و پس از تبخیر و تماس با دمای بالا، قابلیت بازیافت ندارد، مگر در سیستمهای خاص بازیافت صنعتی. - آیا ARACO Casting Lube برای ریخته گری قطعات حساس فولادی نیز قابل استفاده است؟

بله، بهویژه گرید روغن قالب بدون خاکستر ARACO Casting Lube برای ریخته گری قطعات حساس، قطعات تزئینی یا قطعات ابزار دقیق فولادی مناسب است و هیچ لکه یا باقیماندهای برجای نمیگذارد. - در صورت چسبیدن قطعه به قالب، آیا این اشکال فقط از روغن قالب است؟

احتمال زیاد بله. چسبندگی اغلب ناشی از انتخاب روغن قالب نامناسب یا عدم وجود ترکیبات آزادکننده مناسب و به اندازه کافی، در فرمولاسیون روغن قالب است. - آیا ARACO Casting Lube دارای گواهی تست میدانی است؟

بله، این محصول در پروژههای تست صنعتی در شرکت فولاد مبارکه و در خراسان و جنوب کشور مورد استفاده قرار گرفته و بعنوان روغن جایگزین روغن قالب وارداتی، مورد تایید قرار گرفته است. - آیا ARACO Casting Lube سازگار با محیط زیست است؟

گرید پایه گیاهی ARACO Casting Lube، کاملاً زیستتخریبپذیر است و گرید مینرال آن نیز فاقد ترکیبات سمی و دودزا است و مطابق با استانداردهای ایمنی صنعتی طراحی شده است. - آیا در صورت استفاده از روغن قالب نامناسب، ممکن است قالب آسیب ببیند؟

بله، استفاده از روغن قالب نامناسب میتواند منجر به سایش و خوردگی قالب، ایجاد دوده یا ایجاد ترکهای حرارتی روی قالب شود و در نتیجه عمر قالب را بهطور چشمگیری کاهش می یابد. - چگونه میتوان بهترین نوع روغن قالب را برای یک خط ریخته گری خاص انتخاب کرد؟

با تماس با مشاوران فنی بازرگانی رجال و ارائه مشخصات دقیق خط ریخته گری شامل نوع قالب، سرعت عملیات ریختگری، دمای کاری و… بهترین نوع روغن قالب، به شما معرفی خواهد شد.

نظرات کاربران

🟨 مهندس محمدی – سرپرست ریختهگری فولاد شرق

ما در خط ریختهگری پیوسته از روغن قالب آراکو استفاده کردیم. در مقایسه با روغن قبلی، کاهش چشمگیر در دوده و گرفتگی نازل داشتیم. مهمتر از همه اینکه قالب تمیزتر ماند و نیاز به توقف خط کمتر شد.

🟨مهندس رضایی – کارشناس نگهداری و تعمیرات فولاد البرز

نقطه اشتعال بالای این روغن باعث شد نگرانی ما از خطر آتشسوزی و بخار سمی کاملاً رفع بشه. تیم ایمنی هم رضایت کامل داره چون در فضای کاری دود ایجاد نمیکنه.

🟨 آقای عظیمی – مدیر تدارکات شرکت صنایع ریختهگری پارسیان

از نظر تامین، بستهبندیهای این محصول بسیار حرفهایه و مهمتر اینکه با کمترین مصرف، عملکرد بالا داشت. بازرگانی رجال هم پشتیبانی فنی خوبی ارائه داد.

🟨 مهندس نادری – ناظر پروژه راهاندازی ریختهگری در جنوب کشور

در فاز تست میدانی از چند برند استفاده کردیم. تنها روغنی که کمترین چسبندگی را داشت و دمای بالا رو تحمل کرد بدون اینکه روی قطعه اثری بذاره، همین روغن قالب ARACO بود.

🟨 خانم مهندس موسوی – کنترل کیفیت فولاد اروند

از نظر ما مهمترین مزیت روغن قالب آراکو، تمیز سوختنشه. در تست میکروسکوپی، هیچگونه باقیمانده کربنی روی قطعات مشاهده نشد که در فرآیندهای حساس بسیار حیاتی بود.

منابع

- ASTM International Standards

- ASTM D92 – Standard Test Method for Flash and Fire Points

- ASTM D445 – Standard Test Method for Kinematic Viscosity of Transparent and Opaque Liquids

- DIN Standards

- DIN 51562 – Viscosity Measurement

- DIN 51854 – Compatibility with Metals

- Technical Datasheets & MSDS of International Brands

- FOSECO – Die Casting Lubricants (product datasheets, 2021-2023)

- Henkel BONDERITE L-CA Series – Application and Technical Guide

- Lubrolene (Japan) – Die Casting Oil Specifications

- Chem-Trend – Die Lubricants for High Pressure Die Casting

- مراجع داخلی و صنعتی ایرانی

- اطلاعات فنی منتشر شده توسط شرکتهای تولیدکننده روغن قالب در ایران

- دیتا شیت روغن قالب برند آراکو ARACO Casting Lubricant

- نتایج تستهای داخلی انجامشده درکارخانجات دارای خطوط ریختهگری فولاد و آلومینیوم

- مقالات فنی منتشرشده در مجله صنعت ریختهگری ایران و نشریه متالورژی

- کتب و منابع علمی دانشگاهی

- Fundamentals of Die Casting Lubricants – Industrial Lubrication Handbook, McGraw Hill

- Lubrication for Die Casting Processes – ASM Metals Handbook, Volume 15 (Casting)

- مصاحبه و نظرسنجی از مدیران و کارشناسان فنی کارخانههای ریختهگری

- بازخورد میدانی ازتجارب کارشناسان فنی فعال درخطوط تولید در صنایع فولاد، آلومینیوم و قطعهسازی

🔹 تولید روغن سفارشی

ما علاوه بر تامین روغنهای معتبر، قابلیت تولید و فرمولاسیون روغنهای ویژه را بر اساس شرایط محیطی و نیازهای ماشینآلات معدنی خطوط تولید شما داریم. با دریافت مشاوره از کارشناسان فنی ما، میتوانید روغنی دقیقاً متناسب با شرایط تجهیزات خطوط تولید خود سفارش دهید. فرم تولید روغن سفارشی را تکمیل کنید و بهترین روغن را برای تجهیزات خطوط تولید خود تأمین نمایید!

تهیه و تدوین: واحد تحقیق و توسعه – شرکت بازرگانی رجال صنعت نهادگستر