روغن کمپرسور هوای اسکرو

فوریه 1, 2025

روغن استرچ و مقایسه آن با سایر روغن های صنعتی نساجی

فوریه 10, 2025کنترل کیفیت و مراقبت از روغن دنده صنعتی

◄راهنمای جامع و تخصصی برای صنایع مختلف►

کیفیت روغن دنده صنعتی

کیفیت روغن دنده صنعتی : روغن دنده یکی از مهمترین اجزای نگهداری گیربکس ها و چرخ دنده ها است که وظیفه آن کاهش اصطکاک، انتقال حرارت و محافظت از قطعات متحرک در برابر سایش است. اما عدم آگاهی از اصول کنترل کیفیت، انتخاب صحیح و روش های نگهداری مناسب می تواند هزینه های قابل توجهی به صنعتگران تحمیل کند. در این مقاله، به بررسی روش های آنالیز، استفاده بهینه و نکات کلیدی مراقبت از روغن دنده می پردازیم و به سؤالات رایج و نگرانی های اصلی صنعتگران در مورد روغن دنده پاسخ می دهیم.

اهمیت توجه به کیفیت روغن دنده

کنترل کیفیت روغن دنده در سیستم های صنعتی نه تنها نقش اساسی در روانکاری بهینه و کاهش اصطکاک ایفا می کند، بلکه به حفظ کارایی و امنیت دستگاه ها نیز کمک می کند. انتخاب روغن دنده مناسب و نظارت دقیق بر وضعیت آن می تواند بطور چشمگیری از فرسایش قطعات گیربکس ها جلوگیری کرده و از بروز خرابی های پرهزینه و توقفات ناگهانی در خط تولید پیشگیری نماید. این عمل در واقع به عنوان یک استراتژی پیشگیرانه برای مدیریت هزینه ها و افزایش بهرهوری در صنایع شناخته می شود.

روغن دنده به عنوان یک عامل حیاتی و حافظ چرخ دنده های گیربکس ها میباشد. این روغن نقش بسیار مهمی در روانکاری، خنکسازی و کاهش سایش قطعات درگیر دارد. استفاده از روغن دنده با کیفیت مناسب، بطور مستقیم موجب کاهش اصطکاک و دمای سیستم شده و از سایش و آسیب به قطعات داخلی جلوگیری می کند. در نتیجه، این امر باعث افزایش کارایی و دوام گیربکس ها در خطوط صنعتی می شود.

همچنین، کنترل کیفیت روغن دنده بطور مستمر و استفاده از روغن های دارای استانداردهای مشخص، می تواند به تشخیص زود هنگام آلودگی و اکسیداسیون روغن کمک کند. این امر در نهایت به کاهش هزینه های تعمیر و نگهداری و افزایش زمان عملکرد بدون وقفه تجهیزات منجر می شود. به طور مثال، در یک خط تولید صنعتی که برای تولید قطعات حساس به دقت نیاز دارد، استفاده از روغن دنده با کیفیت بالا می تواند از بروز خرابی های غیر منتظره در خطوط تولید جلوگیری کرده و کیفیت تولید را تضمین کند.

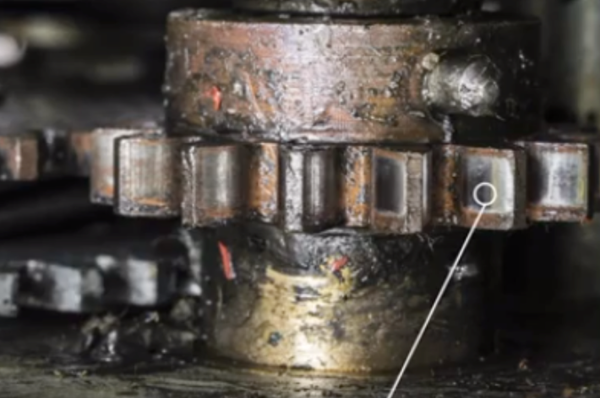

استفاده از روغن دنده نامناسب برای سیستم های صنعتی می تواند پیامدهای منفی جدی به همراه داشته باشد. یکی از مشکلات اصلی، فرسودگی سریعتر قطعات گیربکس ها است. روغن های بیکیفیت به دلیل ترکیبات نامناسب، نمی توانند به درستی از قطعات متحرک داخلی سیستم محافظت کنند. این امر موجب ایجاد سایش و خوردگی در دنده ها و دیگر قطعات می شود. به علاوه، روغن های بیکیفیت معمولاً تمایل دارند که سریعتر تخریب شده و در نتیجه برخی خواص مهم آنها مثل ویسکوزیته تغییر مینماید و به این ترتیب، روغن بطور مؤثر قادر به روانکاری نخواهد بود و افزایش دما و اصطکاک در سیستم ایجاد می شود.

در بسیاری از موارد، روغن های بیکیفیت می توانند موجب تشکیل زود هنگام رسوبات و لجن های روغنی شوند که این رسوبات براحتی می توانند به اجزای داخلی گیربکس ها آسیب وارد کرده و عملکرد آن را مختل کنند. در نهایت، این مشکلات می توانند به هزینه های بالای تعمیر و توقفات ناگهانی خطوط تولید منجر شوند.

در یک کارخانه صنعتی، به دلیل استفاده از روغن دنده بیکیفیت و عدم توجه به شرایط مراقبت از آن، یکی از گیربکس های اصلی سیستم انتقال قدرت دچار خرابی شدید شد. این خرابی ناشی از عدم روانکاری مناسب بود که باعث ایجاد سایش زیاد در دنده ها شده بود. نتیجه این خرابی توقف چند ساعته خط تولید بود که علاوه بر کاهش بهرهوری، هزینه های بالای تعمیرات و تعویض قطعات را نیز به همراه داشت.

کنترل کیفیت و مراقبت از روغن دنده صنعتی

این حادثه نه تنها نشان دهنده اهمیت انتخاب و کنترل کیفیت روغن دنده است، بلکه نشان می دهد که عدم توجه به این موضوع می تواند به سرعت به مشکلات جدی و پرهزینه ای منجر شود که بر تمام روند تولید تأثیر منفی می گذارد. در نتیجه، استفاده از روغن دنده با کیفیت و کنترل منظم کیفیت آن به ویژه در محیط های صنعتی، یکی از عوامل کلیدی برای اطمینان از عملکرد بهینه و طول عمر بیشتر گیربکس ها می باشد.

اهمیت قابلیت فشار پذیری روغن دنده

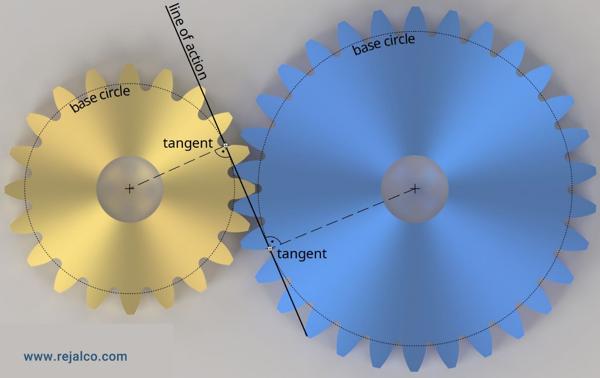

فشار پذیری یکی از ویژگی های بسیار مهم روغن های دنده است که نقش کلیدی در جلوگیری از سایش و آسیب به دنده ها تحت بارهای سنگین ایفا می کند. برای درک این مفهوم و کنترل وضعیت کارکرد در بین دنده ها، روغن دنده باید قادر باشد در برابر فشارهای بالا مقاومت کند. در واقع، این ویژگی از طریق افزودنی های خاصی به روغن دنده افزوده می شود که به آن اجازه می دهد تا لایه ای از روانکاری را تحت فشارهای شدید حفظ کند. این لایه باعث می شود که سطوح فلزی دنده ها به هم نچسبند و از تماس مستقیم آنها جلوگیری شود. زمانی که دنده ها تحت بار قرار می گیرند، فشار زیادی بر سطح دنده ها وارد می شود. اگر روغن قابلیت فشار پذیری کافی نداشته باشد، این فشار می تواند باعث آسیب به دنده ها و سایش شدید آنها شود. افزودنی های مخصوص فشار پذیری مانند افزودنی های EP (Extreme Pressure) در روغن دنده می توانند به ایجاد یک لایه حفاظتی کمک کنند تا تحت فشارهای زیاد بر روی سطوح فلزی در تماس با هم باقی بماند و از تماس فلز به فلز جلوگیری کند.

کیفیت روغن دنده صنعتی

مهمترین اقدامات لازم برای اطمینان از عملکرد درست روغن دنده

1.نظارت بر شرایط بار

شرایط عملیاتی بار بر عملکرد روغن دنده صنعتی تأثیر می گذارد. در مواقعی که گیربکس ها تحت بارهای سنگین قرار می گیرند، نیاز به روغن با خاصیت فشار پذیری بالا وجود دارد تا از تماس مستقیم سطوح فلزی در تماس جلوگیری شود.

2. کنترل دمای روغن

افزایش کنترل نشده دمای روغن دنده می تواند باعث کاهش ویسکوزیته آن شود و در نتیجه خاصیت روانکاری روغن کاهش یابد. بنابراین دمای روغن دنده، باید در محدوده مشخصی نگه داشته شود تا روغن حتی در فشارهای بالا قابلیت روانکاری خود را حفظ نماید و به همین جهت نصب سیستم های خنککننده برای کنترل دمای روغن دنده در دستگاه هایی که تحت بارهای سنگین و دماهای بالا کار می کنند، ضروری است.

3. بازرسی و نظارت بر سطح روغن در گیربکس

کمبود روغن می تواند باعث افزایش سایش دنده ها شود. بنابراین، سطح روغن در گیربکس باید بطور منظم بررسی و تنظیم شود.

4. آزمایش تست وضعیت روغن دنده و کنترل کیفیت آن

انجام آزمایشات دورهای (مانند تست های فشار پذیری، ویسکوزیته، و میزان آلودگی) برای ارزیابی وضعیت روغن دنده و تشخیص هر گونه تغییر در خواص آن ضروری است. این آزمایشات می توانند نشان دهنده وجود آلودگی های فلزی، تغییرات در ویژگی های شیمیایی و کاهش خواص روانکاری، آسیب به افزودنی های آن یا تجمع ذرات فلزی ناشی از سایش دنده ها باشند. لازم بذکر است در صورتیکه روغن دنده دچار آلودگی بیش از حد یا تغییرات نامطلوب شدید شود، باید فوراً تعویض گردد.

5. پیشبینی و تنظیم زمان تعویض روغن

روغن دنده ها به مرور زمان خاصیت خود را از دست می دهند. تعویض روغن به موقع، به ویژه درمورد دستگاه هایی که تحت بارهای سنگین قرار دارند، اهمیت ویژهای دارد. با گذشت زمان، افزودنی های فشار پذیر ممکن است تخریب شوند و در نتیجه روغن دیگر نتواند وظیفه خود را به درستی انجام دهد.

روغن دنده با ایجاد یک لایه نازک و مقاوم بین سطوح در تماس دنده ها، از تماس مستقیم فلز به فلز جلوگیری می کند. این لایه روانکاری تحت فشارهای بالا و در شرایط بارگذاری سنگین، دنده ها را از آسیب و سایش محافظت مینماید. در صورت نبود این لایه، سایش فلزات ممکن است منجر به خرابی دنده ها و افزایش هزینه های تعمیر و نگهداری شود. فشار پذیری روغن دنده و کنترل وضعیت کارکرد آن در بین دنده ها، به عنوان فاکتورهای حیاتی در حفظ عملکرد بهینه دنده ها شناخته می شود. نظارت بر شرایط عملیاتی، استفاده از روغن دنده مناسب با ویژگی های فشار پذیری، کنترل دما، و انجام آزمایش های دورهای، به جلوگیری از سایش و آسیب دنده ها کمک می کند.

پارامترهای مهم در ارزیابی کیفیت روغن دنده

- ویسکوزیته: نقش مهمی در قابلیت روانکاری روغن دارد.

- عدد اسیدی (TAN): میزان اکسیداسیون و تخریب شیمیایی روغن را مشخص میکند.

- آلودگی ذرات: میزان ورود آلودگی به روغن سنجش میشود.

- شاخص ضدسایش و ضدزنگ: توانایی محافظت از قطعات در برابر خوردگی و ساییدگی را نشان میدهد.

| پارامتر | مقدار مطلوب | مقدار هشداردهنده | توضیح |

| ویسکوزیته | طبق استاندارد

ISO VG |

±10% انحراف | کاهش یا افزایش باعث

عملکرد نامطلوب میشود |

| عدد اسیدی (TAN) | <1 | >2 | عدد بالا نشاندهنده

تخریب شیمیایی است |

| آلودگی ذرات | ISO Code 16/14/12 | >ISO Code 19/17/15 | ذرات زیاد نشاندهنده

آلودگی خارجی است |

تشخیص زمان مناسب برای تعویض روغن دنده

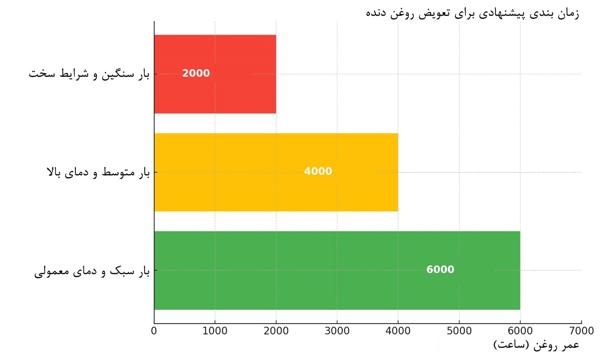

یکی از نگرانی های اصلی صنعتگران در استفاده از روغن دنده، تعیین زمان مناسب برای تعویض آن است. تعویض دیرهنگام یا زودهنگام، هر دو می تواند هزینه های اضافی و مشکلاتی ایجاد کنند. عوامل تعیین کننده زمان تعویض روغن دنده بشرح ذیل است.

- شرایط کاری گیربکس:

در گیربکس هایی که تحت بار سنگین کار می کنند و یا به مدت طولانی و به صورت مداوم کار میکنند، روغن دنده بیشتر تحت فشار قرار میگیرد و ممکن است زودتر نیاز به تعویض داشته باشند. همچنین در محیط های بسیار گرم، سرعت اکسیداسیون روغن افزایش یافته و روغن سریعتر تخریب می شود و گیربکس های با سرعت بالا یا لرزش مداوم، به دلیل تولید گرمای بیشتر، روغن را زودتر فرسوده می کنند.

- نوع و کیفیت روغن:

روغنهای معدنی سریعتر اکسید شده و معمولاً در زمان کوتاهتری نیاز به تعویض دارند. لیکن روغن های سنتتیک طول عمر بیشتری دارند و در دماهای بالا عملکرد بهتری نشان می دهند. در ضمن روغن های دارای افزودنی های ضد اکسیداسیون و ضدسایش می توانند طول عمر بیشتری داشته باشند.

- سطح آلودگی و شرایط محیطی:

ورود گردوغبار، آب، یا مواد شیمیایی به گیربکس می تواند زمان تعویض روغن را کاهش دهد، همچنین در محیط های با رطوبت بالا و یا حضور مواد خورنده، روغن سریعتر کیفیت خود را از دست می دهد.

نشانه فرا رسیدن زمان تعویض روغن دنده؟

1. تغییر رنگ و شفافیت روغن

روغن تازه معمولاً شفاف و دارای رنگ استاندارد است. اگر روغن کدر، سیاه یا حاوی ذرات معلق باشد، این موارد نشانه اکسیداسیون یا آلودگی روغن است.

2. افزایش شاخص اسیدی (TAN)

بالا رفتن عدد اسیدی روغن نشان دهنده اکسیداسیون روغن و تخریب شیمیایی آن است. برای تعیین دقیق وضعیت شاخص اسیدی، باید آزمایش های دورهای انجام شود.

3. وجود ذرات معلق یا کف در روغن

وجود ذرات فلزی یا سایر آلودگی ها در روغن، نشان دهنده سایش بیش از حد قطعات یا ورود آلودگی خارجی به روغن است و وجود کف هم می تواند ناشی از ورود هوا یا رطوبت به روغن باشد.

4. تغییر ویسکوزیته

کاهش یا افزایش ویسکوزیته روغن نشان دهنده تغییر ترکیب روغن یا ورود آلودگی به آن است که می تواند عملکرد روانکاری را مختل کند.

5. افزایش دمای روغن در حین کارکرد گیربکس

اگر دمای روغن دنده کنترل نشده و افزایش یابد، ممکن است روغن، کیفیت روانکاری خود را از دست داده باشد.

تعویض زودهنگام روغن دنده موجب تحمیل هزینه های اضافی به دلیل کامل نبودن زمان استفاده از ظرفیت روغن میباشد و متعاقب آن زمان و نیروی انسانی بیشتری برای تعویض مکرر روغن دنده لازم خواهد شد. از طرف دیگر، تعویض دیرهنگام روغن دنده نیز موجب سایش شدید دنده ها، افزایش خطر خرابی گیربکس ها، توقف خطوط تولید، افزایش دمای گیربکس و کاهش بازدهی آن میگردد و لذا توصیه میشود از روش های تخصصی مانند پایش وضعیت روغن، برنامه ریزی برای انجام آزمایش های دورهای روغن براساس استانداردها و دستورالعمل سازنده دستگاه، برای تعیین زمان دقیق تعویض روغن استفاده نمود.

کیفیت روغن دنده صنعتی

برای مشاوره رایگان و انتخاب محصول مناسب همین الان با 02128424600 تماس بگیرید.

دلایل به وجود آمدن سایش در دنده ها؟

از آنجایی که بسیاری از صنایع به سیستم های انتقال قدرت وابستهاند، فهم دقیق علل سایش دنده ها و اقدامات پیشگیرانه برای جلوگیری از آن ها، می تواند به طور قابل توجهی هزینه های تعمیراتی و عملیاتی را کاهش دهد و عمر مفید دستگاه ها را افزایش دهد. برای این منظور، شناخت علائم اولیه سایش، انواع مختلف سایش و شرایط عملیاتی که موجب جلوگیری از آن می شود، اهمیت ویژهای دارد.

سایش دنده ها یک مشکل رایج در سیستم های انتقال قدرت صنعتی است که می تواند باعث کاهش عمر گیربکس ها و کاهش کارایی آن ها شود. با انتخاب روغن مناسب، مراقبت منظم و رعایت شرایط عملیاتی صحیح، می توان از بروز سایش جلوگیری کرد و در صورت وقوع سایش، اقدام به موقع برای تعویض روغن دنده، بررسی وضعیت دنده ها و اصلاح شرایط عملیاتی ضروری است

سایش دنده ها میتواند به دلیل کمبود یا خرابی روغن، بارگذاری زیاد، عدم هماهنگی بین دنده ها و حرارت زیاد اتفاق بیافتد. بنابراین، برای جلوگیری از سایش دنده ها باید، روغن مناسب تهیه نمود. دمای گیربکس را برای جلوگیری از اکسیداسیون روغن و کاهش عملکرد آن، کنترل نموده، بار اعمال شده به دنده ها را کنترل و وضعیت روغن و دنده ها را به صورت منظم بررسی نمایید.

روغن دنده ها به عنوان یک عامل حیاتی در کاهش اصطکاک و سایش در دنده ها عمل می کند. در صورت انتخاب نادرست روغن یا مراقبت نادرست آن، دنده ها در معرض سایش شدید قرار می گیرند که می تواند آسیب های جدی به گیربکس ها وارد کند. سایش دنده ها نه تنها موجب کاهش کارایی و افزایش هزینه های تعمیر و نگهداری گیربکس ها می شود، بلکه در مواردی می تواند منجر به توقف خطوط تولید و خرابی های گسترده گردد.

| عوامل سایش دندهها | |||

| سایش ناشی از پدیده چسبندگی

(Abrasive Wear) |

سایش ناشی از حضور مواد ساینده

(Abrasive Wear) |

||

| فشار زیاد | دمای بالا | ذرات خارجی | بار اضافی |

| سایش ناشی از ضربه خوردن

(Impact Wear) |

سایش ناشی از خشک شدن

(Dry Wear) |

||

| تغییر ناگهانی بار | فشار زیاد | عدم توزیع روغن به درستی در سیستم | |

چگونه بفهمیم که دندهها سایش پیدا کردهاند؟

تشخیص سایش دنده ها معمولاً از طریق بررسی علائم ظاهری دنده ها و بررسی وضعیت کیفیت روغن دنده امکان پذیر است. علائم سایش را به شرح زیر میتوان توضیح داد.

- شنیدن صدای غیر معمول: افزایش صدای گیربکس به صورت غیر معمول و یا شنیدن صدایی شبیه به زوزه، نشان دهنده سایش زیاد یا نقص در روغن کاری است.

- رنگ روغن: تغییر رنگ روغن به سیاه یا کدر شدن آن می تواند نشانهای از وجود ذرات فلزی یا آلودگی باشد که ناشی از سایش دنده هاست.

- لرزش و حرکات غیرطبیعی: وجود لرزش های غیرطبیعی یا تغییر در عملکرد سیستم انتقال قدرت نیز می تواند به دلیل سایش دنده ها باشد.

- فرسایش دندهها: ترک خوردگی، خرد شدن، یا از بین رفتن شکلی ابعاد دقیق دنده ها می تواند نشانهای از سایش شدید دنده ها باشد،.

اما اگر دنده ها سایش پیدا کرد، اولین گام در زمان مشاهده سایش، تعویض روغن دنده است و در مرحله بعد باید وضعیت دنده ها بررسی شده و در صورت نیاز تعویض شوند. همچنین شرایط عملیاتی مانند بار و دما باید بررسی شده و اگر ضروری باشد تنظیم شوند. همچنین انتخاب روغن دنده ای با ویژگی های ضدسایش قویتر می تواند مشکل را کاهش دهد.

کیفیت روغن دنده صنعتی

روش انتخاب روغن دنده مناسب برای گیربکس ها؟

استفاده از روغن دنده مناسب موضوع بسیار مهمی است زیرا اگر روغن دنده به درستی انتخاب نشود این موضوع می تواند منجر به سایش زودهنگام دنده ها، کاهش کارایی گیربکس ها و حتی توقف کامل خطوط تولید شود. اصول و عوامل مهم در انتخاب روغن دنده مناسب را میتوان به شرح زیر برشمرد.

1. مشخصات دستگاه و شرایط کاری

در محیط هایی با دمای بالا، روغن هایی با مقاومت حرارتی بالا و شاخص ویسکوزیته مناسب انتخاب کنید و در شرایط دمایی سرد، روغن هایی با نقطه ریزش پایین و قابلیت جریان پذیری بالا توصیه می شوند. همچنین دستگاه های با قطعات متحرکی که سریع حرکت میکنند به روغن هایی با ویسکوزیته پایین نیاز دارند تا جریان بهتری داشته باشد و در سرعت های پایین، روغن های با ویسکوزیته بالاتر برای ایجاد لایه روانکاری مناسبتر هستند و در نهایت برای دستگاه هایی با بار سنگین، روغن هایی حاوی مقدار کافی از افزودنی های ضدسایش (EP) انتخاب کنید تا از تماس مستقیم قطعات فلزی در تماس جلوگیری کنند.

2. توصیه های سازنده دستگاه

همواره دفترچه راهنمای دستگاه را مطالعه کنید و مشخصات توصیه شده برای روغن (مانند نوع، گرید ویسکوزیته و استانداردها) را رعایت کنید و از روغن هایی استفاده کنید که با استانداردهای بینالمللی مانند ISO، API، یا DIN تولید شده اند.

3. نوع روغن مورد نیاز

روغنهای معدنی برای شرایط کاری عادی و زمانیکه هزینه کمتری مدنظر است، مناسب هستند و روغنهای سنتتیک برای دماهای بسیار بالا یا پایین و شرایط کاری سخت و زمانیکه طول عمر بیشتر روغن مدنظر است مناسب هستند و روغن نیمه سنتتیک ترکیبی از ویژگی های هر دو نوع را دارند و برای کاربردهای بینابین مناسب میباشد.

4. انتخاب نوع و مقدار افزودنی های روغن

مهمترین افزودنی های موجود در روغن دنده های استاندارد عبارتند از:

مواد ضد اکسیداسیون (جهت جلوگیری از تخریب شیمیایی روغن)

مواد ضد خوردگی (جهت محافظت از قطعات فلزی در برابر زنگزدگی و خوردگی)

مواد ضد کف (جهت جلوگیری از تشکیل کف و کاهش عملکرد روانکاری)

مواد ضد سایش (EP) برای حفاظت قطعات در برابر سایش در فشار بالا استفاده میشوند.

لازم است این مواد بر اساس نوع روغن و شرایط کاری روغن دنده به درستی انتخاب و به انداره کافی به روغن اضافه شده باشند.

5. سازگاری روغن و مواد افزودنی درون آن با مواد سازنده دستگاه گیربکس

برخی از روغن ها ممکن است با موادی مانند پلاستیک یا لاستیک سازگار نباشند و باعث خرابی قطعاتی از این جنس، در گیربکس ها شوند و لذا لازم است مشخصات فنی روغن و گیربکس به دقت بررسی شوند تا هماهنگی لازم را داشته باشند.

6. کنترل روغن قبل از استفاده

توصیه میشود، قبل از هر کاری، ابتدا بررسی گردد که روغن دنده انتخابی با محدوده ویسکوزیته توصیه شده توسط سازنده گیربکس، مطابقت داشته باشد و مثلا شاخص اسیدی روغن در حد مجاز باشد و بررسی گردد که آیا روغن انتخابی برای شرایط محیط کار(مثلا رطوبت، گردوغبار بالا) مناسب است.

7. هزینه و دسترسی

روغن نه تنها باید از نظر عملکرد، بلکه از نظر اقتصادی و از نظر در دسترس بودن نیز باید به صرفه باشد و به عنوان یک اصل کلی میتوان گفت، انتخاب روغنی که به راحتی در بازار موجود و در دسترس باشد، هزینه های نگهداری را کاهش می دهد.

گرید روغن دنده مناسب در صنایع مختلف

| صنعت | گرید روغن دنده مناسب | توضیحات |

| خودروسازی | 75W-90, 80W-90

85W-140 |

سیستمهای انتقال قدرت خودروها

و گیربکسهای دستی |

| معدن | EP 80W-90, EP 85W-140 | با افزودنیهای ضد سایش برای دستگاههای سنگین معدنی و گیربکسهای صنعتی |

| کشاورزی | UTTO (Universal Tractor Transmission Oil), 80W-90 | با ویژگیهای چندمنظوره برای تراکتورها

و ماشینآلات کشاورزی |

| دریایی | 85W-140, 80W-90, GL-5 | با خواص ضد آب و مقاوم در برابر

شرایط سخت دریایی و آلودگیهای نمکی |

| فولاد و فلزات | 90, 140, EP | با افزودنیهای ویژه برای سیستمهای

انتقال قدرت سنگین و ماشینآلات فولادسازی |

| انرژی و برق | 75W-90, 80W-140

ISO VG 220 |

برای گیربکسهای توربینها، پمپها

و سیستمهای انتقال قدرت در نیروگاهها |

| حملونقل سنگین | 75W-90, 80W-140, GL-5 | استفاده در گیربکسها و سیستمهای انتقال قدرت کامیونها و اتوبوسها |

| نفت و گاز | 80W-90, EP

ISO VG 150-220 |

مقاوم در برابر فشار بالا و شرایط سخت برای تجهیزات حفاری و فرآیندهای استخراج نفت |

| ماشینآلات صنعتی | ISO VG 150, 220, 320 | برای تجهیزات سنگین صنعتی مانند

پرسها و ماشینآلات تولیدی |

| هوافضا | 75W-90, 80W-140

MIL-PRF-2105 |

با ویژگیهای خاص برای گیربکسهای

هواپیما و تجهیزات پروازی |

لازم به ذکر است، گرید های روغن دنده (75W-90, 80W-90, 85W-140) معمولاً بر اساس ویسکوزیته و قابلیت تحمل فشار در شرایط خاص انتخاب می شوند. EP (Extreme Pressure) اصطلاحی است برای روغن هایی که جهت تحمل فشارهای شدید و کار در شرایط سخت، طراحی شدهاند. توجه به گرید مناسب روغن دنده برای هر صنعت و دستگاه خاص، به بهبود کارایی، افزایش عمر مفید تجهیزات و کاهش هزینه های نگهداری کمک می کند.

برای تهیه روغن های اختصاصی مطابق با نیاز گیربکس و چرخ دنده دستگاههای خود و شرایط عملیاتی خاص از طریق فرم تولید روغن دنده صنعتی سفارشی اقدام کنید.

چگونه از ورود آلودگی به روغن جلوگیری کنیم؟

آلودگی روغن یکی از اصلی ترین عواملی است که باعث کاهش کارایی و افزایش هزینه های نگهداری دستگاه های صنعتی می شود. برای حفظ کیفیت روغن و افزایش عمر مفید آن، باید از ورود آلودگی ها به روغن جلوگیری کرد. این آلودگی ها می توانند شامل گرد و غبار، رطوبت، ذرات فلزی و سایر ناخالصی ها باشند. روش های جلوگیری از آلودگی روغن بشرح ذیل میباشد.

- استفاده از درپوش های محافظ

تمام بشکه ها، مخازن و ظروف نگهداری روغن باید دارای درپوش های مقاوم و محکم باشند. درپوش ها باید به گونهای طراحی شوند که از ورود گرد و غبار، رطوبت و سایر آلاینده ها را بطور کامل جلوگیری کنند. برای محیط های با رطوبت بالا، استفاده از درپوش های مجهز به خشک کننده توصیه می شود.

- فیلتراسیون روغن

استفاده از فیلترهای باکیفیت در محل ورود روغن به دستگاه می تواند از ورود ذرات معلق و ناخالصی ها جلوگیری کند. تجهیز قیف ها و شلنگ های انتقال روغن به فیلتر، از ورود ذرات خارجی جلوگیری می کند. برای جداسازی ذرات فلزی کوچک از روغن، فیلترهای مغناطیسی میتواند گزینهای مناسب باشد.

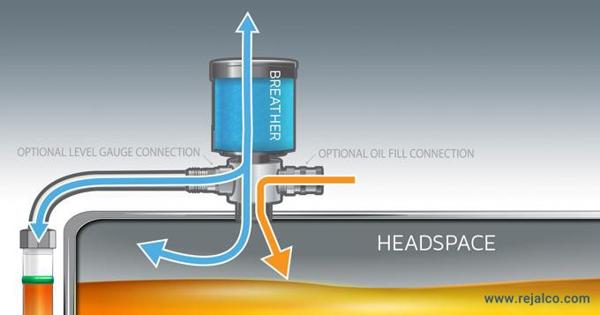

- سیستم تهویه مناسب و استفاده از خشک کننده ها

میتوان از تهویه های مخصوص با خشک کننده های هوا (Desiccant Breathers) جهت جلوگیری از ورود رطوبت استفاده کرده و همچنین با کنترل دمای مخازن روغن در دمای مناسب، میتوان مانع از تشکیل بخار آب و ورود آن به روغن شد.

- تمیزی تجهیزات و ابزارها

تمامی قیف ها، ظروف و اتصالاتی که برای جابجایی یا پر کردن روغن استفاده می شوند، باید تمیز و عاری از آلودگی باشند و پیش از استفاده شسته و خشک شوند تا هیچ گونه ذرات معلق یا روغن قدیمی وارد ظروف حاوی روغن جدید نشود.

جلوگیری از ورود آلودگی به روغن باعث حفظ خواص شیمیایی و فیزیکی آن می شود و در واقع با حفظ کیفیت روغن، نیاز به تعویض های زودهنگام و تعمیرات پرهزینه کاهش می یابد و لازم به ذکر است که دستگاه های صنعتی با روغن تمیز، راندمان بهتری داشته و احتمال خرابی آنها کمتر است.

کنترل کیفیت و مراقبت از روغن دنده صنعتی

آیا استفاده از افزودنی ها در روغن دنده واقعا نیاز میباشد؟

استفاده از افزودنی ها در روغن های صنعتی، به ویژه روغن های دنده، یکی از روش های مؤثر برای بهبود عملکرد و افزایش کارایی روانکار ها است. افزودنی ها با توجه به نوع دستگاه، شرایط کاری، و نوع روغن، می توانند ویژگی های خاصی را به قابلیت های روغن اضافه نمایند، اما استفاده نادرست از آنها ممکن است مشکلاتی نیز به همراه داشته باشد. در واقع، افزودنی ها به روغن اضافه می شوند تا ویژگی های فیزیکی و شیمیایی آن را بهبود دهند و عملکرد دستگاه را در شرایط مختلف تضمین کنند. از مهمترین دلایل استفاده از افزودنی ها میتوان به افزایش عمر روغن، محافظت از قطعات دستگاه و بهبود عملکرد در شرایط سخت اشاره کرد.

ویژگی، کاربردها و مزایای استفاده از هر یک از مواد افزودنی در روغن دنده صنعتی

| نوع افزودنی | ویژگی | کاربرد | مزایا |

| ضد سایش (EP) | ایجاد لایه محافظ روی سطوح فلزی برای جلوگیری از تماس فلز با فلز | دستگاههای تحت بار سنگین | کاهش سایش و افزایش عمر قطعات |

| ضد اکسیداسیون | جلوگیری از تخریب شیمیایی روغن در اثر تماس با اکسیژن و حرارت | دستگاههای فعال در دماهای بالا | افزایش عمر روغن و کاهش هزینه تعویض |

| ضد خوردگی و زنگزدگی | تشکیل لایه محافظ روی فلزات برای جلوگیری از اکسیداسیون و خوردگی | محیطهای مرطوب یا خورنده | محافظت از قطعات فلزی و کاهش هزینههای تعمیرات |

| ضد کف | جلوگیری از تشکیل حباب هوا و کف در روغن | سیستمهای با سرعت جریان بالا | بهبود روانکاری و کاهش اختلال در عملکرد دستگاه |

| کاهشدهنده اصطکاک | کاهش نیروی لازم برای حرکت قطعات و کاهش دمای تولید شده در اثر اصطکاک | دستگاههای دقیق و با سرعت بالا | افزایش راندمان و کاهش مصرف انرژی |

| پایدارکننده ویسکوزیته | حفظ ویسکوزیته روغن

در دماهای متغیر |

دستگاههایی که تحت تغییرات دمایی شدید کار میکنند | تضمین عملکرد روانکاری در دماهای مختلف |

| افزودنیهای پاککننده (Detergent) | حذف رسوبات و جلوگیری از تجمع لجن در سیستم | موتورهای احتراق داخلی و دستگاههای آلودهکننده محیط داخلی | کاهش رسوبات و بهبود عملکرد کلی دستگاه |

| افزودنیهای پراکندهکننده | جلوگیری از چسبیدن ذرات و رسوبات به قطعات داخلی سیستم | دستگاههایی که در معرض آلودگی بالا هستند | تمیز نگه داشتن قطعات و جلوگیری از تشکیل لجن |

در صورت نیاز، پیش از افزودن هر نوع افزودنی، باید اطمینان حاصل گردد که آن افزودنی با نوع روغن و مواد سازنده دستگاه سازگار است. استفاده بیش از حد از افزودنی ها می تواند منجر به تخریب شیمیایی روغن و کاهش عملکرد آن شود و لازم است در این رابطه، همواره از توصیه های متخصصان روانکار و تولیدکنندگان روغن استفاده کنید.

برای مشاوره رایگان و انتخاب محصول مناسب همین الان با 02128424600 تماس بگیرید.

آیا شناسایی کیفیت روغن دنده از روی بوی آن کار درستی است؟

بوی روغن دنده یکی از ویژگی هایی است که می تواند به عنوان یک شاخص برای ارزیابی اولیه کیفیت روغن دنده استفاده شود. برخی از روغن های دنده، به ویژه آن هایی که حاوی ترکیبات گوگردی هستند، ممکن است بوی سولفور یا مشابه به بوی تخممرغ گندیده بدهند. این بو ممکن است برای بسیاری از افراد ناخوشایند باشد، اما آیا این بو طبیعی است و یا نشانهای از کیفیت بد روغن میتواند باشد؟

بوی سولفور در روغن دنده معمولاً به دلیل وجود ترکیبات گوگردی در روغن است. این ترکیبات معمولاً در افزودنی های ضد سایش و ضد خوردگی مورد استفاده قرار می گیرند. یکی از افزودنی های رایج که برای مقابله با سایش و افزایش مقاومت به فشار در روغن دنده استفاده می شود، ترکیبات گوگردی مانند دی سولفید مولیبدن (MoS₂) یا دی سولفید آهن است. این ترکیبات برای کاهش اصطکاک، افزایش مقاومت در برابر فشار و سایش بسیار مؤثرند.

میتوان گفت، وجود این بو در روغن های دنده با افزودنی هایی بر پایه ترکبیبات گوگردی، امری طبیعی است و به کیفیت روغن ارتباطی ندارد. در واقع، این بو نشان دهنده وجود ترکیباتی است که برای بهبود خواص روغن دنده به آن افزوده شدهاند. البته، اگر بوی روغن دنده بعد از استفاده در زمانی کوتاه تغییر کند و بوی سولفور شدید شود، ممکن است نشان دهنده وجود مشکل در کیفیت روغن باشد و در این موارد احتمال دارد روغن دچار آلودگی شده و ترکیبات آن ممکن است شروع به تجزیه شدن کرده و بوی ناخوشایندی تولید کنند. این می تواند به دلیل نفوذ آب، مواد خارجی یا تجزیه شیمیایی باشد همچنین افزایش بو ممکن است ناشی از ماندن بیش از حد روغن در سیستم باشد و در این موارد است که ترکیبات داخلی روغن ممکن است تجزیه شده باشند و بوی شدید سولفور ایجاد کنند. البته برخی از روغن های دنده ارزان قیمت هم ممکن است کیفیت پایین تری داشته باشند و به دلیل استفاده از ترکیبات نامناسبی از مواد افزودنی، بوی شدیدی داشته باشند.

ارزیابی بوی روغن دنده قبل از استفاده می تواند به شناسایی تغییرات غیر عادی روغن کمک کند. روغن های دنده بطور معمول بویی نزدیک به مواد نفتی و افزودنی های مربوطه دارد. بعد از مدتی استفاده از روغن دنده اگر احیانا، بوی شدید سولفور یا بوی نامطبوع دیگری از روغن به مشام برسد، ممکن است نیاز به تعویض یا بررسی بیشتر آن باشد. در نتیجه بوی سولفور در روغن دنده، به ویژه در روغن هایی که ترکیبات گوگردی دارند، می تواند طبیعی باشد و نشان دهنده کیفیت روغن در شرایط صحیح است. اما اگر این بو به طور غیر طبیعی قوی شود یا بعد از مدتی استفاده تغییر کند، ممکن است نشانهای از آلودگی، تجزیه یا کیفیت پایین روغن باشد.

با توجه به توضیحاتی که داده شد، میتوان گفت، مهم است که بوی روغن را در کنار سایر ویژگی های روغن مانند رنگ، ویسکوزیته و وضعیت فنی روغن بررسی کنید تا از عملکرد بهینه آن اطمینان حاصل کنید.

چگونه روغن دنده را برای مدت طولانی نگهداری کنیم؟

به عنوان یک اصل کلی نگهداری صحیح روغن های صنعتی و از جمله روغن دنده برای جلوگیری از افت کیفیت و حفظ عملکرد آن، بسیار مهم است. اگر روغن به درستی ذخیره نشود، ممکن است خواص شیمیایی و فیزیکی آن تغییر کند و باعث خرابی تجهیزات یا کاهش بهرهوری شود. در این رابطه روش هایی که برای نگهداری طولانی مدت روغن های صنعتی توصیه میشوند به شرح زیر میباشد.

- دمای مناسب انبار داری

توصیه میگردد روغن در محیطی با دمای بین 10 تا 30 درجه سانتیگراد نگهداری شود زیرا، دمای بسیار بالا یا پایین می تواند به تخریب زود هنگام روغن منجر شود.

- نگهداری در محلی دور از نور مستقیم خورشید

نور خورشید می تواند باعث اکسیداسیون سریع روغن شود. بنابراین توصیه میگردد ظروف روغن در محیط تاریک نگهداری شوند.

- نگهداری در ظروف درب بسته و تمیز

ظروف نگهداری روغن باید کاملاً دربسته و ضدنفوذ باشند تا از ورود رطوبت و آلودگی جلوگیری شود.

- برچسب گذاری صحیح

برای جلوگیری از اشتباه در استفاده و اولویت بندی برای مصرف روغن های قدیمیتر توصیه میگردد بر روی ظروف روغن از برچسب مناسب استفاده شود و روی برچسب تاریخ تولید، نوع روغن و ویسکوزیته آن مشخص گردد.

- پیشگیری از آلودگی

توصیه میشود، از سیستم های فیلتراسیون برای جداسازی ذرات و آلودگی ها استفاده نموده و درب ها و اتصالات را برای جلوگیری از ورود گردوغبار به صورت منظم بررسی و محل نگهداری روغن را همواره تمیز نگه داشته شود.

- انبار داری ایمن و سازمان یافته

نگهداری صحیح ظروف روغن موجب افزایش عمر مفید روغن، کاهش هزینه ها و عملکرد بهینه آن میگردد. ظروف روغن باید روی پالت های مناسب و بالاتر از کف زمین نگهداری شوند تا از تماس با رطوبت زمین جلوگیری شود. در واقع، فاصله مناسب بین ظروف روغن برای تهویه هوا الزامی است. توصیه میگردد، ظروف روغن به صورت منظم بررسی و در صورت وجود هرگونه نشتی، روغن به ظرف دیگری منتقل شود.

کیفیت روغن دنده صنعتی

استفاده بهینه از روغن دنده در صنایع

برای دستیابی به این هدف، باید به اصول نگهداری، تنظیمات دستگاه و انتخاب صحیح روغن توجه ویژهای داشت. با تنظیم دقیق دستگاه ها، انتخاب روغن مناسب و استفاده از افزودنی های کاربردی می توان به کاهش مصرف روغن و افزایش بهرهوری در صنایع دست یافت. بررسی و اعمال روش های دوره ای مراقبت از روغن های صنعتی، از آسیب های احتمالی به روغن و همچنین تجهیزات خطوط تولید جلوگیری کرده و هزینه های تعمیر و نگهداری را کاهش می دهد و لذا برای بهینه سازی عملکرد دستگاه ها، کارشناسان صنعت روانکاری توصیه مینمایند، دستگاه ها را به صورت صحیح تنظیم و از اعمال فشارهای غیرضروری به دستگاه ها جلوگیری نمایید. از روغن های دارای ویسکوزیته متناسب با دمای عملیاتی استفاده نموده و کیفیت روغن برای جلوگیری از تعویض های غیرضروری را مداوم بررسی نمایید. از افزودنی های کاربردی برای افزایش کارایی روغن استفاده کنید و برای اینکار میتوانید از افزودنی های ضدسایش (برای بارهای سنگین)، ضدزنگ (برای محیط های مرطوب) و ضد اکسیداسیون جهت افزایش عمر روغن در دماهای بالا استفاده نمایید.

آزمایش های ضروری برای بررسی کیفیت روغن کدامند؟

برای اطمینان از حفظ کیفیت و عملکرد بهینه روغن دنده، انجام آزمایش های تخصصی به شرح زیر ضروری است. این آزمایش ها کمک می کنند تا هرگونه تغییرات در خصوصیات روغن که ممکن است به دلیل آلودگی، تخریب یا کاهش کارایی آن ایجاد شود، شناسایی گردد.

1. آنالیز ویسکوزیته (Viscosity Analysis)

برای اندازه گیری ویسکوزیته، از ویسکومتر اتوماتیک یا ویسکومتر کینماتیک (Saybolt Universal Viscometer وBrookfield Viscometer) استفاده می شود. در این آزمایش، روغن در دو دمای شاخص (40 و 100 درجه سانتیگراد) تحت آزمایش قرار می گیرد .توصیه میگردد ویسکوزیته روغن در محدوده توصیه شده توسط سازنده دستگاه قرار گیرد. تغییرات زیاد در ویسکوزیته (مثلاً افزایش یا کاهش غیرمعمول) می تواند نشان دهنده آلودگی، تخریب یا کاهش کارایی روغن باشد. مقدار ویسکوزیته در دمای 40 و 100 درجه سانتیگراد نباید از حدود مجاز و مشخص شده تجاوز کند.

2. عدد اسیدی (TAN)

برای اندازهگیری عدد اسیدی(TAN)، از تیتراسیون خودکار یا دستگاه های تیتراتور استفاده می شود. در این آزمایش، روغن با یک محلول استاندارد قلیایی تیتراسیون می شود. میزان اسیدیته روغن بر اساس حجم مصرفی محلول قلیایی برای بی اثر کردن اسیدهای موجود در روغن محاسبه می شود. مقدار عدد اسیدی نباید از حدود مشخص شده توسط تولیدکنندگان روغن (معمولاً کمتر از 2 میلیگرم KOH به ازای هر گرم روغن) تجاوز کند. افزایش عدد اسیدی نشان دهنده اکسیداسیون و تخریب شیمیایی روغن است که در این صورت نیاز به تعویض روغن وجود دارد.

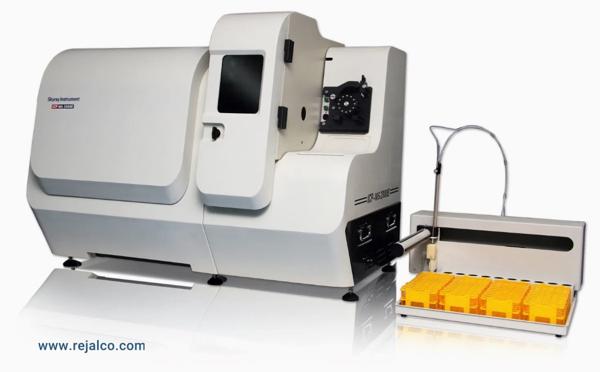

3. آزمایش آلودگی ذرات (Particle Count)

برای اندازهگیری تعداد ذرات معلق در روغن از دستگاهی بنام article Counter استفاده می شود. این دستگاه ذرات معلق در روغن را به طور خودکار شمارش کرده و اندازهگیری می کنند. این آزمایش معمولاً بر اساس استاندارد ISO 4406 انجام می شود، که از یک مقیاس عددی برای دسته بندی و شمارش ذرات استفاده می کند. روغن باید دارای کمترین میزان آلودگی ذرات باشد. این مقدار به نوع دستگاه و حساسیت سیستم بستگی دارد، اما عموماً ذرات با اندازه بزرگتر از 4 میکرومتر باید در حداقل مقدار ممکن باشند. مشاهده ذرات بزرگ، می تواند نشان دهنده سایش شدید قطعات یا آلودگی های خارجی باشد.

4. آزمون آب و رطوبت (Water and Moisture Test)

از دستگاه Karl Fischer Titrator برای اندازهگیری دقیق میزان آب در روغن استفاده می شود. در این روش، نمونه روغن تحت واکنش شیمیایی با محلول ید و حلال مخصوص قرار می گیرد تا میزان آب موجود در روغن اندازهگیری شود. این روش دقیقترین روش برای اندازهگیری آب در روغن است. میزان آب موجود در روغن معمولا باید کمتر از 1% باشد. هرگونه افزایش در میزان رطوبت در روغن می تواند به کاهش کارایی روانکاری و زنگزدگی قطعات دستگاه ها منجر شود.

5. آزمایش اسپکتروسکوپی فلزات (Metal Spectroscopy Test)

شناسایی ذرات فلزی موجود در روغن نیز از جمله تستهای مهم کنترل کیفیت روغن میباشد و برای انجام آن از دستگاهی بنام ICP (Inductively Coupled Plasma Spectrometer) استفاده می شود. در این آزمایش، نمونه روغن به درون دستگاه ICP وارد شده و ذرات فلزی موجود در آن توسط پرتو های نوری شناسایی می شوند. این دستگاه قادر به شناسایی فلزاتی مانند آهن، مس، آلومینیوم، سرب و دیگر فلزات است که نشان دهنده سایش قطعات داخلی یا آلودگی روغن می باشند. میزان فلزات موجود در روغن باید در حد استاندارد و کمترین مقدار ممکن باشد. مقادیر زیاد فلزات می تواند نشان دهنده سایش شدید قطعات داخلی دستگاه یا آلودگی غیرمعمول روغن باشد.

کیفیت روغن دنده صنعتی

پس از انجام این آزمایش ها، اگر نتایج به دست آمده در محدوده استاندارد قرار گیرد، می توان نتیجه گرفت که روغن دنده همچنان کیفیت مطلوب خود را حفظ کرده و مشکلی برای عملکرد دستگاه ها وجود ندارد و در غیر این صورت، اقداماتی مانند تعویض روغن و تعمیر دستگاه ها ضروری خواهد بود.

روغن سرریز باید چه ویژگی هایی داشته باشد؟

- هماهنگی با روغن اصلی

روغن سرریز باید از همان برند و همان نوع، روغن اصلی باشد تا هیچ گونه اختلالی در عملکرد افزودنی ها یا ترکیب شیمیایی روغن ایجاد نشود. استفاده از روغن های مختلف می تواند باعث تداخل در افزودنی ها، تغییرات شیمیایی و کاهش عملکرد روغن در بلند مدت گردد. - تازه و عاری بودن از آلودگی

روغن سرریز باید تازه بوده و هیچ گونه آلودگی (اعم از گرد و غبار، آب یا ذرات خارجی) نداشته باشد. استفاده از روغن های آلوده یا تاریخ گذشته می تواند منجر به مشکلات جدی در سیستم های روغن کاری شود و به تخریب قطعات و تجهیزات منجر گردد. - همسانی ویسکوزیته

اختلاف در ویسکوزیته روغن اصلی و روغن سرریز می تواند عملکرد روانکاری را مختل کند. ویسکوزیته روغن سرریز باید نزدیکترین ویسکوزیته نسبت به ویسکوزیته روغن اصلی باشد زیرا تغییر ویسکوزیته میتواند در قدرت روانکاری روغن تاثیر گذار باشد. - بررسی آلودگی و تغییرات شیمیایی

قبل از اضافه کردن روغن سرریز، باید روغن از نظر آلودگی یا تغییرات شیمیایی بررسی شود. در صورت وجود تغییرات قابل توجه در ویژگی های روغن (مانند افزایش عدد اسیدی یا تغییرات در ویسکوزیته)، استفاده از آن ممکن است باعث آسیب به دنده ها یا دیگر قطعات گیربکس شود. - مطابقت با استانداردهای سازنده گیربکس

روغن سرریز باید با مشخصات فنی ارائه شده توسط سازنده گیربکس مطابقت داشته باشد. این مشخصات معمولاً شامل ویسکوزیته، سطح افزودنی ها، و ویژگی های شیمیایی خاص روغن است.

در مجموع باید گفت که روغن سرریز باید کاملاً با روغن اصلی مطابقت داشته باشد تا سیستم روغن کاری به طور مؤثر و بدون ایجاد اختلال کار کند. هرگونه تفاوت در ویژگی های روغن می تواند باعث مشکلات فنی و کاهش عمر مفید تجهیزات شود. بنابراین، قبل از افزودن روغن سرریز، بررسی دقیق مشخصات فنی روغن از نظر تازگی، آلودگی و ویژگی های شیمیایی ضروری است.

چگونه از خرابی زودهنگام روغن جلوگیری کنیم؟

برای جلوگیری از خرابی زودهنگام روغن و حفظ عملکرد بهینه سیستم های روغن کاری، رعایت نکات زیر ضروری است:

- انجام پایش مداوم کیفیت روغن

انجام آزمایش های دورهای بطور منظم برای بررسی تغییرات در ویژگی های روغن از جمله ویسکوزیته، عدد اسیدی (TAN) و سطح آلودگی امری ضروری است. این آزمایش ها می توانند تغییرات شیمیایی یا فیزیکی در روغن را شناسایی کرده و امکان تعویض یا تصحیح وضعیت روغن قبل از بروز خرابی را فراهم کنند.

- رعایت ظرفیت باری که روی روغن قرار میگیرد

استفاده از روغن در محدوده دما و فشار توصیه شده توسط سازنده دستگاه یکی از عوامل کلیدی در جلوگیری از خرابی زودهنگام روغن است. بارگذاری بیش از حد روی روغن می تواند باعث افزایش دمای روغن و تجزیه سریعتر آن شود، بنابراین رعایت محدوده های عملیاتی متناسب با روغن بسیار حائز اهمیت است.

- جلوگیری از اکسیداسیون روغن

اکسیداسیون روغن یکی از دلایل اصلی خرابی آن است. برای جلوگیری از این مشکل در زمان انبارش روغن، توصیه میگردد روغن، در محیط های خشک و خنک نگهداری شود و تماس با هوا و رطوبت به حداقل برسد. در این راستا، استفاده از بسته بندی مناسب و ذخیره سازی در مکان های محافظت شده می تواند تأثیر زیادی بر افزایش طول عمر روغن داشته باشد.

- استفاده از افزودنی های مناسب

انتخاب و استفاده از افزودنی های ضد اکسیداسیون و ضد خوردگی مناسب می تواند بطور مؤثری از تخریب روغن جلوگیری کند و عمر مفید آن را افزایش دهد. این افزودنی ها به حفظ پایداری روغن در برابر شرایط سخت عملیاتی و اکسیداسیون کمک می کنند و از مشکلاتی نظیر کاهش کارایی روانکاری و سایش قطعات جلوگیری می کنند.

- تعویض به موقع روغن

تعویض به موقع روغن یکی از مهمترین عوامل در پیشگیری از خرابی زودهنگام آن است. تأخیر در تعویض روغن می تواند باعث انباشت آلودگی ها، تجزیه شیمیایی روغن و کاهش کارایی آن گردد. برای جلوگیری از این مشکلات، توصیه می شود که روغن بطور منظم طبق دستورالعمل های تولید کننده روغن و هچنین سازنده دستگاه تعویض شود.

با پایش منظم کیفیت روغن، رعایت شرایط عملیاتی توصیه شده، جلوگیری از اکسیداسیون، استفاده از افزودنی های مناسب و تعویض به موقع روغن می توان از خرابی زودهنگام روغن جلوگیری کرد و عمر مفید سیستم های روغن کاری را به طور چشمگیری افزایش داد.

جمع بندی:

روغن دنده، قلب تپنده گیربکس ها در خطوط تولید است. توجه به کنترل کیفیت، روش های نگهداری و استفاده صحیح از روغن، علاوه بر کاهش هزینه ها، بهرهوری صنایع را نیز افزایش می دهد. با پایش مستمر کیفیت روغنهای صنعتی و از جمله روغن دنده، انتخاب صحیح و نگهداری اصولی روغن، می توان از بروز مشکلات جدی جلوگیری و هزینه ها را کاهش داد. اگر شما هم نگرانی خاصی در استفاده از روغن های صنعتی دارید، لطفاً نظرات و تجربیات خود را با ما در میان بگذارید!

شرکت بازرگانی رجال، به عنوان یک شرکت پیشرو در عرضه انواع روغن های صنعتی، آماده ارائه مشاوره تخصصی در زمینه انتخاب، پشتیبانی و استفاده از روغن های صنعتی و روغن دنده مناسب است. کارشناسان ما با بررسی دقیق نیازها و شرایط خطوط تولیدی شما، میتوانند مناسبترین راهکارهای روغن کاری را پیشنهاد داده و بهترین انتخاب و تجربه را برای شما رقم بزنند. پس قبل از انتخاب هر برندی و یا اقدام به خرید روانکار، برای دریافت مشاوره رایگان، با کارشناسان واحد فروش شرکت تماس گرفته 02128424600 و از راهنمایی و تجربه کارشناسان فروش این شرکت بهره ببرید.

برای سفارش روغن های خاص جهت دستگاه های مورد نظر شما میتوانید از سایت رجال از قسمت فرم تولید محصولات سفارشی اقدام کنید.

تهیه و تدوین: واحد فنی شرکت بازرگانی رجال صنعت نهاد گستر