روغن تراش دستگاه CNC

ژوئن 22, 2025

روغن 10 صنعتی

جولای 5, 2025روغن های ضد چسبندگی قالب

چرا قطعه به قالب میچسبد؟ راهکارهای پیشگیری با روانکار مناسب

روغن قالب یا پودر قالب؟ کدام را انتخاب کنیم و چرا؟

روانکار قالب

در یک نگاه

در فرآیندهای قالبگیری صنعتی مانند تزریق پلاستیک، دایکست و ریختهگری، انتخاب روغن قالب مناسب نقش کلیدی در کیفیت سطح قطعه، افزایش عمر قالب و کاهش ضایعات دارد. این مقاله با بررسی کامل انواع روغن قالب (پایهمعدنی، گیاهی، حلالی و محلول در آب)، مزایا، معایب و کاربردهای هر نوع را در صنایع مختلف توضیح میدهد.

چکلیستی حرفهای برای انتخاب روغن قالب مناسب نیز ارائه شده که عوامل مهمی مانند نوع فرآیند، دمای کاری، حساسیت قطعه به لکه، زمان تولید، روش شستوشو، مسائل زیستمحیطی و ایمنی اپراتور را پوشش میدهد. همچنین راهکارهایی برای رفع مشکلات رایج مانند ایجاد لکه، دود زیاد یا چسبیدن قطعه به قالب ارائه شده است.

در پایان، روغن قالب صنعتی شرکت بازرگانی رجال با ویژگیهایی مانند عملکرد بدون دود، عدم باقیماندن چربی روی قطعه، پایداری حرارتی بالا و قابلیت سفارشسازی برای فرآیندهای خاص، بهعنوان گزینهای حرفهای معرفی شده است.

برای مشاوره تخصصی یا خرید، با واحد فروش شرکت رجال تماس بگیرید.

توضیحات

در فرآیند قالب گیری و عملیاتهای شکلدهی مانند ریختهگری، فورجینگ، تزریق پلاستیک و بتنریزی، یکی از مشکلات رایج، چسبندگی مواد به سطح قالب است. این مشکل نهتنها باعث کاهش عمر مفید قالب میشود، بلکه به کیفیت سطحی محصول نهایی نیز لطمه میزند. متخصصان این حوزه، بسته به نوع فرآیند، جنس قطعه و شرایط عملیاتی، از انواع مختلفی از مواد ضدچسبندگی مواد به قالب استفاده میکنند؛ که این مواد عمدتاً به دو گروه روغن قالب و پودر قالب تقسیم میشوند.

این مقاله، با نگاه درون کارگاهی و بر پایه تجربیات کارشناسان و اپراتورهای صنعتی، به بررسی دقیق و مقایسه مواردی در خصوص عملکرد روانکارهای قالب به شرح زیر میپردازد:

- نقش روانکارهای جداکننده مواد از قالب در عملیات قالبگیری

- عملکرد تخصصی روانکارهای جداکننده

- زمان و محل اعمال روانکارها در فرآیند قالبگیری

- ویژگیهای فنی یک روانکار ایدهآل برای قالبگیری

- انتخاب روغن قالب مناسب برای جلوگیری از چسبندگی مواد به قالب

- دلایل اصلی چسبندگی قطعه به قالب

- ترکیب شیمیایی و انواع پایه روغن استفاده شده در تولید روغن قالب

- ویژگیهای یک روغن قالب ایدهآل

- روش صحیح اعمال روغن قالب

- زمان و محل صحیح اضافه کردن روانکار قالب

- انتخاب روانکار قالب مناسب

- ترکیب و موارد مصرف پودر قالب و مزایای کلیدی استفاده از پودر قالب

- معایب و محدودیتهای فنی استفاده از پودر قالب

- مزایا و معایب استفاده از پودر قالب در مقایسه با روغن قالب و مقایسه تخصصی ویژگی های استفاده از روغن قالب و پودر قالب

نقش روانکارهای جداکننده مواد از قالب در عملیات قالبگیری

در فرآیندهای شکلدهی صنعتی مانند ریختهگری، تزریق پلاستیک، فورجینگ، اکستروژن و قالبگیری بتن، یکی از چالشهای اصلی، مدیریت تماس سطحی بین قطعه تولیدی و سطح قالب است. این تماس مستقیم، در صورت عدم استفاده از روانکار مناسب، میتواند منجر به چسبندگی، خوردگی، سایش قالب و افت کیفیت سطحی محصول شود، از اینرو، استفاده از روانکارهای جداکننده (Release Agents) یک بخش جداییناپذیر از عملیات قالبگیری محسوب میشود و مستقیماً با راندمان تولید، عمر تجهیزات و کاهش ضایعات ارتباط دارد.

عملکرد تخصصی روانکارهای جداکننده

در زمان استفاده از روانکار قالب، این روانکار یک پوشش بسیار نازک و کنترلشده روی سطح قالب ایجاد میکند که وظایفی به شرح زیر را ایفا مینماید.

- ایجاد لایه ضدچسبندگی بین قطعه و قالب، بهگونهای که قطعه بدون تنش و آسیب از قالب جدا شود.

- جلوگیری از جوش سرد، خوردگی شیمیایی یا مکانیکی بین مواد اولیه و دیواره قالب.

- کاهش اصطکاک نقطهای در محل تماس قالب و قطعه، خصوصاً در قالبهایی با ساختار پیچیده یا فرمپذیری بالا.

- پیشگیری از سایش و ترکهای حرارتی ریز در سطح قالب در اثر سیکلهای حرارتی مداوم.

زمان و محل اعمال روانکارها در فرآیند قالبگیری

نحوه و زمان اعمال روانکار قالب، یکی از فاکتورهای کلیدی در عملکرد آن است و در جدول زیر این مورد بیشتر شرح داده شده است.

|

محل دقیق اعمال روانکار |

زمان اعمال روانکار |

فرآیند قالبگیری |

|

سطوح تماس قطعه با قالب (هسته، حفرهها، کشوییها) |

قبل از تزریق هر سیکل |

تزریق پلاستیک |

|

سطح حفره قالب خصوصاً در نواحی کور یا زاویهدار |

قبل از هر شارژ مذاب |

ریختهگری آلومینیوم |

|

سطح داخلی قالب فلز یا چوبی بهطور یکنواخت |

قبل از هر بار بتنریزی |

قالبگیری بتن |

|

محل برخورد فلز با سطح قالب بهویژه لبهها و گوشهها |

بعد از هر تخلیه قطعه و خنکسازی |

فورج گرم یا دایکست فولاد |

نکته مهم عملیاتی: در خطوط اتوماتیک، اعمال روانکار قالب معمولاً توسط نازلهای اسپری با کنترل فشار و مقدار پاشش انجام میشود تا مصرف روانکار دقیق و یکنواخت باشد.

ویژگیهای فنی یک روانکار قالب ایدهآل برای قالبگیری

از نگاه یک مهندس تولید یا اپراتور حرفهای در خطوط قالب گیری، روانکار جداکننده مواد از قالب باید دارای ویژگیهای به شرح زیر باشد.

|

توضیح تخصصی |

مشخصه فنی |

|

روانکار باید به اندازه ای روان باشد که سطح را بپوشاند اما بخار نگردد |

ویسکوزیته مناسب |

|

در برابر دمای بالای قالب تجزیه نشود (برای فرآیندهای داغ 300 الی 500 درجه سانتیگراد) |

پایداری حرارتی |

|

کاهنده نیروی جدا شدن قطعه از قالب مخصوصاً برای قطعات ظریف یا دیواره نازک |

ضریب اصطکاک پایین |

|

روانکار نباید اثری روی سطح قطعه نهایی بگذارد خصوصاً برای بتن اکسپوز یا پلاستیک شفاف |

عدم ایجاد باقیمانده روی سطوح |

|

اهمیت بالایی برای ایمنی اپراتور و تهویه در کارگاه |

عدم ایجاد دود و بو |

|

نباید با پلاستیک، بتن، یا فلز واکنش شیمیایی بدهد |

سازگاری شیمیایی با مواد اولیه |

|

فاقد مواد خورنده مانند گوگرد یا کلر باشد |

عدم خوردگی قالب |

در نگاه حرفهای به عملیات قالبگیری، استفاده از روانکار جداکننده مناسب، یک ابزار فنی کلیدی برای کاهش استهلاک، افزایش سرعت خط تولید و کاهش درصد ضایعات است. لازم بذکر است نحوه انتخاب، زمان و محل اعمال روانکار قالب، باید با دقت و بر اساس شرایط فرآیند تنظیم گردد و اشتباه در انتخاب یا اعمال نامناسب روانکار، میتواند منجر به افزایش چسبندگی، آسیب قالب و کاهش کیفیت قطعه شود.

کارشناسان فرآیند قالب گیری، همواره توصیه مینمایند، این روانکار را با در نظر گرفتن دمای کاری، جنس قالب، نوع قطعه و بر اساس روش اعمال روانکار قالب (بصورت دستی یا اتوماتیک) انتخاب کنید و تستهای خط تولید را مبنای نهایی تصمیمگیری قرار دهید.

انتخاب روغن قالبن

انتخاب روغن قالب مناسب برای جلوگیری از چسبندگی مواد به قالب

در فرآیندهای صنعتی یکی از مهمترین مشکلاتی که کیفیت نهایی قطعه را به خطر میاندازد، چسبندگی مواد به سطح قالب است. این چسبندگی نهتنها باعث خرابی قطعه و افزایش ضایعات میشود، بلکه به قالب آسیب رسانده و موجب افزایش زمان توقف خط تولید میگردد. انتخاب و استفاده صحیح از روغن قالب ضد چسبندگی (Release Agent) یکی از اقدامات کلیدی برای پیشگیری از این مشکل است.

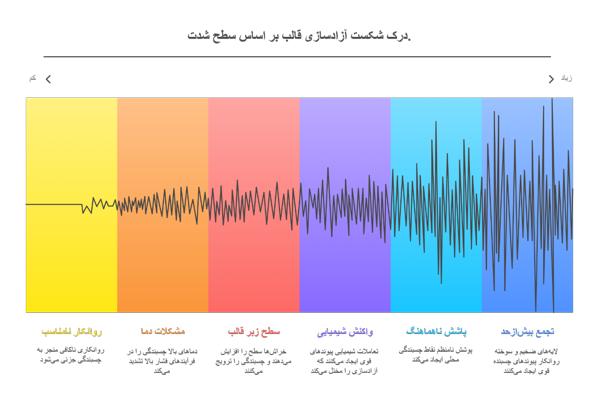

دلایل اصلی چسبندگی قطعه به قالب

چسبیدن قطعه به قالب ناشی از عوامل مختلفی است که لازم است این عوامل در زمان انتخاب نوع روانکار در نظر گرفته شوند و در ادامه به ذکر برخی از مهمترین عوامل مذکور می پردازیم.

- عدم استفاده از روانکار مناسب یا استفاده نادرست از روانکار

- دمای بیشازحد قالب یا قطعه، بهخصوص در فرآیندهای فشار بالا مثل دایکست آلومینیوم

- زبر بودن یا آسیبدیدگی سطح قالب

- واکنش شیمیایی بین ماده قالبگیری (مثل بتن یا پلیمر) و سطح قالب

- عدم یکنواختی در پاشش

- ضخامت بیشازحد روانکار قبلی که سوخته و چسبندگی را افزایش داده

فرآیند قالبگیری

ترکیب شیمیایی و انواع پایه روغن استفاده شده در تولید روغن قالب

یک اپراتور حرفهای در انتخاب روغن قالب، به نوع فرآیند، جنس قطعه، جنس قالب و شرایط دمایی توجه ویژه دارد. از نقطه نظر روغن پایه و مواد افزودنی مورد استفاده قرار گرفته، سه گروه اصلی روغن قالب داریم.

- روغن قالب با پایه معدنی

این نوع از روغن قالب، مقرون به صرفه بوده و در دسترس است، اما معمولاً دارای باقیمانده کربنی بالا است. این نوع روغن قالب، مناسب برای کاربردهای سبک یا جایی است که تمیزی سطح قطعه اهمیت کمتری دارد.

- روغن قالب با پایه گیاهی

این نوع از روغن قالب، سازگار با محیطزیست بوده و بدون دود است، تبخیر آن کم بوده و تمیز است و کیفیت سطحی قطعه را بالا میبرد. هچنین به دلیل نقطه اشتعال بالاتر، استفاده از این نوع از روغن قالب، در فرآیندهای حساس یا خطوطی با تهویه ضعیف، ترجیح داده میشود.

- روغن قالب با افزودنیهای تخصصی

در شرایط دمایی بالا و یا وجود چسبندگی شدید، استفاده از روغن قالب حاوی مواد فعال سطحی و مواد ضد اکسیداسیون و افزودنیهای آنتیاستاتیک توصیه میشود. این نوع از روغن قالب بیشتر برای قالب گیری قطعات آلومینیومی یا قطعات ساخته شده از آلیاژهای حساس، رزینهای خاص یا قطعات تزریقی دقیق، کاربرد دارند.

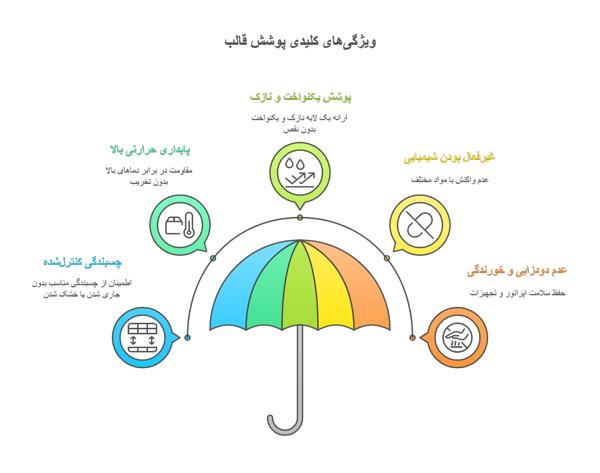

ویژگیهای یک روغن قالب ایدهآل

یک روغن قالب ایده ال، باید مجموعهایششی از ویژگیها را به شرح زیر برای جلوگیری از چسبندگی، تضمین کند.

- چسبندگی کنترلشده به سطح قالب

نه خیلی روان که جاری شود، نه خیلی خشک که اثر نداشته باشد.

- پایداری حرارتی بالا

بهخصوص برای قالبهایی که دمای سطح آنها از 250 تا 300 درجه فراتر میرود.

- پوشش یکنواخت و نازک

پوشش نازک با ضخامت 5 تا 10 میکرون، بدون ایجاد پوسته یا حباب.

- غیرفعال بودن شیمیایی

نباید با بتن، پلیمر، فلز یا افزودنیهای آنها واکنش دهد.

- عدم دودزایی و خورندگی

برای حفظ سلامت اپراتور و تجهیزات قالب.

پوشش قالب

روش صحیح اعمال روغن قالب

در خطوط صنعتی، روش اعمال روغن قالب، نقش کلیدی در عملکرد آن دارد. انتخاب بین روش دستی یا اتوماتیک به حجم تولید، نوع قالب و حساسیت سطح بستگی دارد. روشهای رایج در اعمال روغن قالب را میتوان به شرخ زیر نام برد:

- اسپری دستی

در واحدهای کوچک یا هنگام تعویض سریع قالب، اپراتور با اسپری کمفشار دستی عمل روانکاری قالب را انجام میدهد. دقت در رعایت فاصله پاشش روغن قالب از سطح قالب و مقدار مصرف این روغن بسیار مهم است. مقدار فاصله مناسب معمولا بین 20–30 سانتیمتر است.

- مهپاش اتوماتیک یا نازل CNC

در خطوط اتوماسیون، نازلهای دقیق مهپاش، مقدار مشخصی از روغن را در هر چرخه تولید به محل مشخص قالب پاشش میکنند. کنترل ضخامت و تکرارپذیری بالا از مزایای این روش است.

- روش غوطهوری یا آغشتهسازی

در قطعات خاص یا قالبهای متحرک کوچک، قالب را پیش از شروع تولید در روغن غوطهور میکنند. این روش کمتر رایج است اما برای اعمال روغن بر روی سطح برخی قالبهای خاص کاربردی است.

روغن قالب

زمان و محل صحیح اضافه کردن روانکار قالب

زمان اعمال روانکار، پس از هر بار خروج قطعه و قبل از بسته شدن قالب بوده و محل اعمال، فقط روی سطح تماس قطعه با قالب میباشد و لذا توصیه میگردد، از پاشش روی نواحی بدون تماس یا متحرک خودداری شود. اپراتور حرفهای پیش از پاشش، قالب را از لحاظ دوده، سوختگی یا بقایای قبلی، بررسی کرده و در صورت نیاز تمیزکاری انجام میدهد.

استفاده صحیح از روغن قالب، فراتر از انتخاب یک برند یا ترکیب خاص است. این کار نیازمند دانش فنی، تجربه اپراتور، شناخت فرآیند و استفاده از ابزار پاشش مناسب است. استفاده از روغن قالب مناسب، نهتنها چسبندگی را حذف میکند، بلکه سطح قطعه را بهبود میدهد، عمر قالب را افزایش میدهد و در نهایت باعث صرفهجویی مستقیم در زمان و هزینه تولید میشود.

انتخاب روانکار قالب مناسب

در فرآیندهای شکلدهی فلزات، انتخاب روانکار مناسب از میان روغن و پودر، بستگی مستقیم به دمای قالب و ویژگی سطحی قطعه دارد. زمانیکه دمای قالب از آستانه تحمل روانکارهای روغنی فراتر میرود، پودر قالب بهعنوان تنها گزینه قابلاعتماد مطرح میشود. این ماده، علاوهبر تحمل حرارتی بالا، ویژگیهای منحصر بهفردی برای جداسازی قطعه از قالب، بصورت بدون آسیب را فراهم میکند.

ترکیب و موارد مصرف پودر قالب و مزایای کلیدی استفاده از پودر قالب

پودر قالب از ترکیبات معدنی مقاوم در برابر حرارت تشکیل میشود که معمولاً شامل موادی به شرح زیر است:

- گرافیت: با خاصیت روانکنندگی بالا و مقاوم در برابر سایش

- تالک: با خاصیت لغزندگی و پایداری در دماهای بالا

- بوراتها(سرامیکهای نسوز): با مقاومت شیمیایی بالا در برابر فلزات فعال مانند فولاد یا تیتانیوم

پودر قالب عمدتا در عملیات فورج گرم، ریختهگری آلیاژهای خاص مانند فولاد، نیکل، تیتانیوم و پرسکاری داغ فلزات کاربرد دارد.

پودر قالب

خصوصیات ویژه پودر قالب گیری که باعث میگردد این روانکار پودری در شرایط سخت، عملکردی قابلاطمینان داشته باشد، عبارتند از:

- مقاومت حرارتی بالای ۵۰۰ درجه سانتیگراد

- غیرفعال از نظر شیمیایی و عدم واکنش با سطح قطعه

- ایجاد لایه محافظ بین قطعه و سطح قالب با هدف محافظت سطوح در برابر سایش یا خوردگی وایجاد پایداری سطحی بالا در طول فرآیند قالبگیری

هر چند پودر قالب، جایگزینی حرفهای برای استفاده در شرایط حرارتی شدید است ولی استفاده از آن همراه با معایب و محدودیتهای فنی نیز میباشد که مهمترین این موارد عبارتند از:

❌ پوشش غیر یکنواخت در صورت عدم استفاده از تجهیزات پاشش مناسب

❌ برجای ماندن آثار سطحی روی قطعه، بهخصوص در قطعات با دقت ابعادی بالا

❌ عدم تناسب با قطعات سبک یا حساس

❌ ایجاد مقداری گرد و غبار در محیط کار و نیاز به تهویه مناسب

مزایا و معایب استفاده از پودر قالب در مقایسه با روغن قالب

روغن قالب در قالبگیری بتن، تزریق پلاستیک، ریختهگری آلومینیوم، زاماک، منیزیم (دایکست با دمای متوسط)، فورج سرد و نیمهگرم و شکلدهی ورقها کاربرد دارد لیکن پودر قالب در ریختهگری فولاد، تیتانیوم، سوپرآلیاژها، فورج گرم (با دمای بیش از ۴۰۰–۵۰۰ درجه سانتیگراد)، اکستروژن داغ فلزات و پرس گرم قطعات خاص (مانند اتصالات فولادی بزرگ) استفاده میشود.

مزایای روغن قالب پاشش آسان با اسپری یا سیستم اتومات، ایجاد سطحی صاف و صیقلی روی قطعه، مصرف بهینه با تجهیزات مدرن و مناسب برای قطعات با دقت بالا بوده ولی پودر قالب دارای مقاومت حرارتی بسیار بالا (بیش از ۵۰۰ درجه سانتیگراد) عدم تجزیه یا دودزایی در دمای بالا، غیرفعال بودن شیمیایی نسبت به فلزات فعال و ایجاد یک لایه محافظ بین قطعه و قالب از مزایای آن میباشد.

از معایب روغن قالب میتوان به محدودیت دمایی (معمولاً تا ۳۰۰-۳۵۰ درجه سانتیگراد) خطر دودزایی یا تجزیه در دمای بالا و باقیماندن مواد روی سطح قطعه (در برخی روغنهای پایه معدنی) اشاره نمود و در مورد معایب پودر قالب میتوان به نیازمند بودن به پاشش دستی یا مکانیزه خاص، ضخامت بیشتر نسبت به روغن، ایجاد گرد و غبار در محیط و احتمال باقیماندن لایه پودر روی قطعه ونیاز به تمیزکاری اشاره نمود.

در فرآیندهایی، مانند دایکست آلومینیوم یا تزریق پلاستیک که دقت سطحی بالا، کنترل مصرف و قالبهای حساس مطرح هستند، روغن قالب گزینه اول است ولی در فرآیندهایی با دمای بسیار بالاو با حضور فلزات فعال مانند تیتانیوم یا فولادهای فورج گرم که روغنها عملاً تبخیر میشوند و چسبندگی شدید ایجاد میشود، استفاده از پودر اولویت خواهد داشت.

بعنوان یک توضیح تکمیلی میتوان گفت، اگر درگیر عملیات قالبگیری موادی از قبیل آلومینیوم، پلاستیک، بتن یا قطعات دقیق هستید، روغن قالب بهترین انتخاب است؛ خصوصاً اگر از تجهیزات اتوماتیک استفاده میکنید. اما اگر درگیر فرآیندهایی با دمای بسیار بالا، فورج سنگین یا قالبگیری آلیاژهای مقاوم به حرارت هستید، استفاده از پودر قالب انتخاب تخصصی و اجتنابناپذیر است.

بنا به نظر کارشناسان، برای قالبگیری در دماهای بسیار بالا، استفاده از پودر قالب گزینهای تخصصی است و انتخاب آن باید با در نظر گرفتن نوع فلز، دمای فرآیند، کیفیت سطح قطعه و روش اجرای پوشش انجام شود. اگرچه استفاده از پودر نیاز به دقت بیشتر و کنترل شرایط عملیاتی با حساسیت بیشتر دارد، اما باید به این نکته توجه گردد که در صنایع سنگین و دمای بالا، عملکرد آن قابل جایگزینی با هیچ نوع روغن قالبی نیست.

مقایسه تخصصی ویژگی های استفاده از روغن قالب و پودر قالب

|

روغن قالب حرفهای |

پودر قالب صنعتی |

ویژگی تخصصی |

|

تا ۲۸۰–۳۰۰ درجه سانتیگراد |

تا ۱۰۰۰ درجه سانتیگراد یا بیشتر |

دمای قابل تحمل |

|

بسیار نازک (۵ تا ۱۰ میکرون) |

ضخیمتر (۱۰ تا ۵۰ میکرون) |

ضخامت لایه |

|

اسپری، اتومات، برس |

دستی، مهپاش، پاشش مکانیکی |

نوع اعمال |

|

بسیار کم (در نوع گیاهی تقریباً صفر) |

پاکسازی قالب پس از هر بار مصرف |

میزان ضایعات باقیمانده |

|

عالی (به شرط انتخاب نوع مناسب) |

مخصوص دماهای بسیار بالا یا فولاد داغ |

مناسب برای قالب فلزی |

|

بسیار پایین (قابل تنظیم دقیق) |

نسبتاً بالا |

مصرف در هر سیکل قالبگیری |

|

بدون لکه، مناسب پرداختهای ظریف |

ممکن است اثرات پودری باقی بماند |

اثر بر سطح قطعه نهایی |

توصیه میگردد، یک اپراتور حرفهای یا مدیر فنی کارگاه قالب گیری، قبل از انتخاب بین روغن یا پودر قالب، به موارد زیر توجه کند.

- نوع فرآیند (سرد یا گرم)

اگر فرآیند شما با دمای بالا (بیش از ۳۵۰ درجه) سروکار دارد، پودر قالب انتخاب اول شماست. اما در فرآیندهای دایکست، تزریق پلاستیک یا بتنریزی، روغن قالب مناسبتر است.

- کیفیت سطح قطعه

برای قطعات تزئینی یا دارای پرداخت سطحی دقیق، حتماً روغن پایه گیاهی با ویسکوزیته مناسب انتخاب کنید.

- هزینه کلی

شاید روغن اولیه گرانتر باشد، اما کاهش زمان توقف، آسیب کمتر به قالب و کیفیت بالاتر قطعه، در مجموع اقتصادیتر است.

❌ چکلیست خطاهای ممنوعه در استفاده از روغن قالب صنعتی

استفاده از روغن قالب نامناسب، آلوده یا تاریخگذشته تنها در ظاهر یک مشکل ساده است، اما واقعیت این است که حتی یک خطا در انتخاب یا استفاده از روغن قالب میتواند باعث خسارات جبرانناپذیر شود.

❌ آسیب دائمی به قالبهای گرانقیمت

❌ سوختن سیستم اسپری یا دستگاه تزریق

❌ ایجاد نقص در قطعه نهایی و برگشت خوردن تولید

❌ افزایش دمای قالب و بروز آتشسوزی در موارد شدید

❌ ایجاد خطر برای اپراتور بهعلت بخارات سمی یا ترکیبات واکنشپذیر

اگر این چکلیست را نداشته باشید یا آن را جدی نگیرید، ممکن است هزینههایی برای شما ایجاد شود که حتی بیمه هم حاضر به پرداخت آن نباشد. بسیاری از خطوط تولید فقط بهخاطر یک اشتباه ساده در نوع روغن یا نحوه اعمال آن، مجبور به توقف چندروزه شدهاند، توقفی که زیان مستقیم و غیرمستقیم به همراه داشته است.

✅ اقدام فوری: همین حالا چکلیست را دانلود و در خط تولید نصب کنید.

این چکلیست بهگونهای طراحی شده که در کمتر از ۲ دقیقه تکمیل میشود، اما میتواند از ساعتها توقف خط، شکایت مشتری، یا حتی آتشسوزی جلوگیری کند. هیچ خط تولیدی نباید بدون این چکلیست فعالیت کند. پرینت آن را در کنار هر دستگاه قالبگیری نصب کنید و اپراتورها را ملزم به تکمیل آن پیش از شروع هر شیفت کاری نمایید.

سوالات فنی و پاسخهای تخصصی

❓چرا استفاده از روانکار قالب در فرآیندهایی مثل ریختهگری و تزریق پلاستیک ضروری است؟

روانکارهای قالب با ایجاد یک لایه ضدچسبندگی بین قطعه و قالب، از چسبیدن قطعه به قالب جلوگیری میکنند، باعث افزایش عمر قالب، کاهش ضایعات و بهبود کیفیت سطحی محصول میشوند. بدون استفاده از روانکار مناسب، احتمال آسیب به قالب و قطعه نهایی بسیار بالا خواهد بود.

❓تفاوت روغن قالب با پودر قالب در چیست و کدام برای کاربرد من مناسبتر است؟

روغن قالب معمولاً برای فرآیندهای مایع مانند بتنریزی یا تزریق پلاستیک استفاده میشود و قابلیت اسپری یا مالش دارد، در حالیکه پودر قالب بیشتر در فورجینگ یا ریختهگری فلزات داغ کاربرد دارد. انتخاب بین آنها به نوع فرآیند، دما، و سهولت اعمال بستگی دارد. جدول مقایسهای در مقاله به انتخاب بهتر کمک میکند.

❓چگونه میتوان از چسبندگی قطعه به قالب جلوگیری کرد؟

برای جلوگیری از چسبندگی باید از روانکار مناسب استفاده شود، دمای قالب و قطعه کنترل شود، سطح قالب سالم و صیقلی باشد، روانکار بهدرستی و یکنواخت اعمال گردد، و از تجمع لایههای سوخته قبلی جلوگیری شود. نوع روانکار نیز باید متناسب با فرآیند و ماده اولیه انتخاب گردد.

❓بهترین زمان و روش اعمال روغن قالب در خطوط تولید چیست؟

بهترین زمان، قبل از شروع هر سیکل تزریق یا ریختهگری و پس از تخلیه و خنک شدن قالب است. در خطوط اتوماتیک، اسپری با نازلهای دقیق پیشنهاد میشود. روش اعمال باید یکنواخت، در مقدار مناسب و فقط بر سطوح تماس قطعه با قالب باشد تا همزمان از چسبندگی جلوگیری و از تجمع روانکار پیشگیری شود.

❓چه نوع روغن قالبی برای فرآیندهایی با دمای بالا مثل دایکست مناسب است؟

در دماهای بالا، استفاده از روغن قالب با پایداری حرارتی بالا، پایه گیاهی یا حاوی افزودنیهای تخصصی مانند آنتیاکسیدانها و عوامل ضدچسبندگی، توصیه میشود. این روغنها در برابر حرارت تجزیه نمیشوند، باقیمانده ایجاد نمیکنند و از چسبندگی فلزات مذاب به قالب جلوگیری میکنند.

جمع بندی و پیشنهاد نهایی

اگر در صنعت قالبگیری به دنبال روغن قالب یا پودر قالب با بالاترین کیفیت و کارایی تضمینشده هستید و یا به فکر استفاده از گزینهای مقرونبهصرفه و کاملاً کاربردی برای افزایش عمر قالب و بهبود کیفیت تولیدات خود میباشید، بازرگانی رجال صنعت نهادگستر به دلایل زیر بهترین انتخاب شما خواهد بود.

- ارائه خدمات مشاوره تخصصی و رایگان

تیم مهندسی ما با سالها تجربه صنعتی، آماده است تا با بررسی دقیق نیازهای شما، مناسبترین روانکار قالب را پیشنهاد دهد.

- تامین روانکارهای تخصصی با کیفیت تضمینشده، قیمت رقابتی

تمامی محصولات ما از استانداردهای بینالمللی پیروی میکنند و با قیمتهای رقابتی عرضه میشوند.

تأمین سریع و مطمئن

با شبکه گسترده تأمین و تکمیل بودن سبد محصولات در انبار، سفارشهای شما در کوتاهترین زمان ممکن آماده ارسال خواهند بود.

- ارائه نمونههای تستی

پیش از خرید نهایی، میتوانید نمونههایی از محصولات برای انجام تست دریافت کنید تا به این ترتیب عملکرد روانکار مورد نظر شما در آزمایشگاه یا خطوط تولید شما، بررسی و تأیید شود.

- قبول درخواستهای تولید محصولات سفارشی مطابق نیاز خطوط تولید شما

اگر نیاز به روانکارهای خاص با ویژگیهای خاص صنعتی دارید، ما میتوانیم روانکاری با فرمولاسیون کاملاً سفارشی و مطابق با شرایط عملیاتی درخطوط تولید شما، تولید کنیم.

- پشتیبانی فنی کامل

تیم فنی ما در تمامی مراحل استفاده از روانکارها، جهت ارائه راهکارهای بهینه و رفع مشکلات احتمالی در کنار شما هستند.

با مطالعه مقالات تخصصی ما که بصورت مستمر وبر اساس دانش روز، تدوین شده و در وب سایت شرکت منتشر میشوند، یک قدم جلوتر از رقبا باشید.

فرم تولید روانکار قالب سفارشی

اگر شرایط خطوط تولید شما به گونه ای است که نیاز به روانکاری با ویژگیهای خاص دارید، میتوانید از طریق فرم مخصوص در سایت، درخواست تولید سفارشی محصولات خاص را ثبت کنید. تیم فنی ما، با دریافت درخواست شما موضوع را برررسی نموده و محصولی کاملاً منطبق با نیازهای شما، طراحی و تولید خواهند کرد.

با یک تماس، میتوانید تولیدات خود را به سطح جدیدی از کیفیت و بهرهوری برسانید و با استفاده از محصولات ما، کیفیت واقعی را تجربه کنید.

⚡ مشاوره رایگان | ارسال سریع | کیفیت تضمینشده 021-28424600

ما علاوه بر تأمین انواع روغنهای قالب و پودرهای قالب معتبر، امکان تولید و فرمولاسیون روانکارهای تخصصی را بر اساس شرایط فرآیندی و نیاز خطوط تولید شما فراهم کردهایم. با مشاوره فنی رایگان از کارشناسان ما، میتوانید روانکاری دقیقاً متناسب با فرآیند قالبگیری خود انتخاب کنید و مشکلاتی مانند چسبندگی قطعه به قالب، دودزایی یا ایجاد لکه را بهطور کامل برطرف نمایید. فرم تولید روانکار قالب سفارشی را تکمیل کنید و با انتخاب بهترین روغن یا پودر قالب صنعتی، کیفیت سطح قطعه، عمر قالب و سرعت تولید خود را به حداکثر برسانید.

تهیه و تدوین: واحد فنی شرکت بازرگانی رجال صنعت نهاد گستر