قابلیت های روغن مخصوص عملیات فلز کاری

ژانویه 14, 2024

درباره انواع گریس و کاربردهای آن چه میدانید؟

فوریه 24, 2024بررسی تشکیل کف و چگونگی انتشار هوا در درون روغن دنده صنعتی

کف در روغن دنده صنعتی: شاید برای شما هم جالب باشد اگر بدانید، روغن های روان کننده کاملاً عاری از هوا نیستند، در واقع، روغن ها چه در حین کار و چه در زمان نگهداری در درون بشکه ها، دائماً در فرآیند تبادل با هوای محیط اطراف خود هستند. حتی اگر در روغن حباب هوایی هم مشاهده نشود با این وجود، باز هم نسبتی از هوای محلول در درون روغن وجود خواهد داشت و مقدار این هوا به میزان حلالیت آن در روغن بستگی دارد و در این رابطه فشار و دمای هوا تاثیر قابل ملاحظه ایی دارد.

بصورت کلی میتوان گفت، وجود هوا در روغن، به سه شکل ممکن است دیده شود که عبارتند از:

1- هوای محلول در روغن که در این حالت این هوای محلول، قابل مشاهده نمی باشد و وضع ظاهری روغن شفاف و بدون کدورت است.

2- هوای محبوس در روغن که در این حالت حباب های هوای میکروسکوپی ناپایدار در روغن وجود دارند و روغن کاملا شفاف نیست.

3- تشکیل کف که ناشی از به هم پیوستن تعداد زیادی از حباب های هواست و وجود کف به راحتی قابل مشاهد است.

از لحاظ درصد حجمی هوا در روغن، میتوان گفت، برخی از روغنهای معدنی در فشار اتمسفر و دمای اتاق میتوانند بین 9 تا 11 درصد حجمی از حجم کل روغن را به خود اختصاص دهند.

تشکیل حباب های هوا در درون روغن دنده صنعتی میتواند ناشی از فرورفتن و غوطه ور شدن مداوم چرخ دنده های گیربکس بصورت متناوب در روغن یا در زمان بازگشت روغن به مخزن و در زمان ریخته شدن روغن درون مخزن و مکش هوا به داخل روغن باشد. تشکیل حباب های هوا در روغن میتواند منجر به اختلالات جدی در عملکرد گیربکس ها گردد که برخی از مهمترین این اختلالات عبارتند از کاهش قابلیت خنک شوندگی روغن دنده، افزایش تمایل به اکسیداسیون روغن و در نتیجه کاهش عمر روغن دنده، کاهش ظرفیت پمپ سیرکولاسیون روغن دنده، عدم روانکاری مناسب، ایجاد پدیده کاویتاسیون و و ایجاد پدیده میکرودیزلینگ. با توجه به اینکه ممکن است برخی از مخاطبین با پدیده های کاویتاسیون و میکرو دیزلینگ آشنا نباشند، در ادامه توضیح مختصری در مورد این دو پدیده ارائه میگردد.

کف در روغن دنده صنعتی

پدیده کاویتاسیون به معنای تشکیل و تجمع حباب ها در اطراف پروانه پمپ است. این پدیده در سیالات با هر ویسکوزیته ای که در داخل یک پمپ حرکت می کنند، در نتیچه تغییر فشار برای سیال رخ می دهد. هنگامی که هر یک از این حباب های کوچک تشکیل شده در سیال می ترکد، یک موج با انرژی بالا در داخل مایع ایجاد می کند و هنگامی که تعداد زیادی حباب بر روی پروانه پمپ می ترکد، امواج ضربه ای قوی ایجاد می کند و برخورد این امواج یتواند پروانه و سایر اجزای پمپ را به مرور زمان دچار فرسایش نماید.

و پدیده میکرودیزلینگ به معنی تخریب حرارتی ناشی از تغییر فشار است. یک حباب هوا زمانیکه از منطقه کم فشار یا با فشار منفی به یک منطقه پر فشار انتقال می یابد، به واسطه تراکم آدیاباتیک، تا دماهای خیلی بالا گرم می شود و این دما میتواند آنقدر بالا باشد که حتی موجب تبدیل لایه نازک روغن اطراف حباب به کربن گردد و منجر به تشکیل ترکیبات ثانویه کربنی از قبیل لجن شود، همچنین این پدیده میتواند باعث افزایش سرعت تخریب روغن ناشی از پدیده اکسیداسیون گردد.

وضعیت پروسه رهاسازی حباب های هوا درون روغن

معمولا در طراحی مخزن روغن دنده و انتخاب حجم و ظرفیت آن به این نکته توجه میشود که روغن برگشتی به مخزن، در درون مخزن، برای مدتی به حالت ساکن و بی حرکت درآید تا زمان کافی برای جدا شدن هوا وجود داشته باشد. سرعت جدا شدن حبابهای هوا از روغن و بالا آمدن این حباب ها به سطح روغن، بستگی به اندازه حبابها، ویسکوزیته روغن و دمای روغن و همچنین مقدار و نوع مواد افزودنی روغن، چگالی روغن و آلودگی ها و ناخالصی های موجود در روغن دارد.

با چسبیدن حباب های هوا به یکدیگر، فوم یا کف تشکیل می شود. بنابراین، کف در واقع از یک سری حباب های هوا به هم چسبیده تشکیل شده است و بسته به میزان کشش سطحی روغن، سرعت ترکیدن حباب هوا که پوسته آن لایه بسیار نازکی از روغن هست، متفاوت خواهد بود. مدت زمانی که طول میکشد تا حبابهای صعودی هوا ترکیده و به مرحله جدا شدن کامل از روغن برسند، به مقدار زیادی به ویسکوزیته و دمای روغن بستگی دارد، همچنین این موضوع به مقدار مواد حاصل شده از تخریب روغن و حضور سایر مواد آلوده کننده روغن نیز بستگی دارد. معمولا، با افزایش ویسکوزیته روغن تمایل روغن به کف کردن و همچنین پایداری کف در روغن افزایش می یابد.

بر اساس مطالعات انجام شده، نفوذ هوا به درون روغن و پخش شدن و انتشار هوا در درون روغن ها را نمیتوان با اضافه نمودن مواد افزودنی ها کاهش داد ولی میتوان پدیده کف کردن روغنها را که ناشی از به هم چسبیدن حبابهای هوا به یکدیگر میباشد را با اضافه نمودن افزودنیهایی با خاصیت ضد کف، به روغن ها، بهبود بخشید. در واقع این مواد افزودنی که معمولا بر پایه ترکیبات سیلیکونی یا پلی گلیکول ها ساخته میشوند، کشش سطحی روغن ها را کاهش میدهند و با کاهش کشش سطحی روغن، حباب های هوا ناپایدار میشوند و حباب ها زودتر خواهند ترکید. لازم به ذکر است، استفاده بیش از حد از مواد افزودنی ضد کف خود می تواند منجر به کاهش چشمگیر قابلیت رهاسازی هوا و حرکت هوا در درون روغن گردد.

بررسی علل تشکیل کف

علت تشکیل کف در درون گیربکس ها، می تواند ناشی از عملکرد تجهیزات خود گیربکس ها و یا ناشی از عملکرد روغن های دنده دانست.

در این رابطه، بعنوان مثالی در مورد تجهیزات مرتبط با گیربکس ها میتوان گفت، گیربکس هایی که ظرفیت مخرن روغن آنها پایین باشد و در نتیجه زمان ماندگاری روغن در مخزن روغن کم باشد، فرصت جدایش هوا از روغن در این مخازن، به اندازه کافی نخواهد بود و در نتیجه مقداری از هوا در روغن باقی خواهد ماند و در مورد عملکرد خود روغن دنده میتوان به این موضوع اشاره نمود که، چنانچه روغن دنده آلوده به روغن های دیگر یا آب یا آلاینده های دیگری مانند گرد و غبار باشد، پدیده تشکیل کف در روغن تشدید میشود، همچنین طولانی شدن عمر روغن و تشکیل ضایعات ناشی از تخریب روغن نیز از دیگر عوامل تشدید کننده پدیده کف کردن در روغن های دنده میتواند باشد ودر عمل، اغلب شاهد همپوشانی و تاثیر چند عامل بوجود آوردنده پدیده کف، بصورت همزمان هستیم و هرچند هریک ازعوامل مذکور به تنهایی خیلی سریع و با قدرت عمل نمیکنند ولی زمانیکه ترکیبی از این عوامل بصورت همزمان وجود دارند، پدید کف کردن روغن دنده تشدید میگردد.

با توجه به اینکه وجود هوا در روغن منشا تشکیل کف در روغن دنده میباشد، به منظور مبارزه با این پدیده، در ادامه به برخی از روشهای تست مربوط به تشخیص میزان هوا در روغن می پردازیم و با ذکر چند مثال توضیح داده خواهد شد که چگونه از این روشهای تست استاندارد استفاده میگردد تا علت تشکیل کف در گیربکس ها تشخیص داده شده و با آن مقابله گردد.

معرفی برخی از روش های تست استاندارد مربوط به اندازه گیری میزان هوا در روغن

چندین روش استاندارد برای اندازهگیری و بررسی میزان انتشار هوا در روغن وجود دارد که عبارتند از:

ASTM D3427, ISO 9120, IP 313

همه این روشها به نوعی از یک متد آزمایشی (روش ضربهگیر) استفاده میکنند. در این روشها، معمولا هوا از طریق یک دریچه در طی زمانی مشخص و با فشاری مشخص، به داخل نمونه روغن دمیده می شود. انتشار حباب های هوای پراکنده در روغن تا زمانی که حجم روغن بدون تغییر باقی بماند ثبت می شود. در این تستها انتشار هوا در روغن تعداد دقیقه های لازم برای انتشار هوای پراکنده در روغن به حجم 0.2 درصد تعیین و تعریف می شود.

میزان انتشار هوا در روغن، یک ویژگی مهم در بررسی عملکرد روغن های صنعتی و منجمله روغن های دنده میباشد و به همین جهت حداقل الزامات رهاسازی هوا در استانداردهای مربوط به روغن های صنعتی گنجانده شده است. در واقع میتوان گفت، ارزیابی انتشار هوا در روغن، یک ویژگی کلیدی برای نظارت بر وضعیت روغن های صنعتی در حین کار است. معمولا برای روغنهای صنعتی بسیار ویسکوز، انتشار هوا در دماهای بالاتر( به عنوان مثال 75 درجه سانتیگراد) اندازهگیری میشود.

کف در روغن دنده صنعتی

همچنین از روشهای استانداردی به شرح زیر، جهت بررسی میزان تشکیل کف در روغنهای صنعتی استفاده میشود:

ASTM D892, ISO 6247, IP 146

در روشهای تست مذکور، معمولا هوا از طریق یک سنگ کروی و متخلخل به درون روغن دمیده می شود که در نتیجه حباب های هوای کوچکی ایجاد می شود. این حباب های هوا به سمت سطح بالای روغن حرکت کرده و در آنجا لایه ای از کف ایجاد می شود. پس از پنج دقیقه جریان هوا قطع می شود و سپس در دو مرحله حجم کف اندازه گیری میشود، بار اول بلافاصله پس از قطع هوا و بار دوم پس از 10 دقیقه.

تست کف به روش فلندر (ISO/DIS 12152)

یکی دیگر از روشهای تست میزان کف روغن ها، روش فلندر میباشد که این روش در استاندارد ISO/DIS 12152 توضیح داده شده است. در داخل دستگاه تست کف فلندر، یک جفت چرخدنده افقی با سرعت 1405 دور در دقیقه میچرخد. ابتدا دستگاه با روغن پر می شود تا زمانی که چرخ دنده های آن تا نیمه از کناره پوشانده شوند. چرخ دنده ها به مدت پنج دقیقه شروع به چرخیدن می کنند و سپس هوا را در روغن می دمند و پس از 90 دقیقه، تغییر در فاز روغن شامل میزان پراکندگی روغن و حجم کف ثبت می شود. در این تست، درصد افزایش حجم روغن یک دقیقه پس از توقف دستگاه و همچنین درصد افزایش حجم پراکندگی هوا-روغن پنج دقیقه پس از توقف دستگاه به دست آمده و این دو پارامتر مهم مورد بررسی قرار میگیرند.

کف در روغن دنده صنعتی

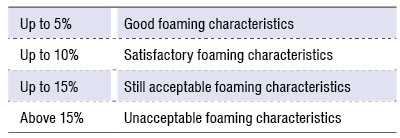

جهت ارزیابی وضعیت کف، درصد افزایش حجم روغن یک دقیقه پس از توقف دستگاه از درجه بندی به شرح زیراستفاده می شود:

کف در روغن دنده صنعتی

افزایش بیش از 15 درصدی حجم روغن یک دقیقه پس از توقف دستگاه، حداکثر میزان کف قابل قبول است. اعداد مندرج در جدول فوق بر اساس تجارب بدست آمده در شرکت زیمنس (فلندر) در ساخت و یهره برداری از گیربکس های فلندر می باشد. و معمولا درصد افزایش حجم پراکندگی هوا-روغن، پنج دقیقه پس از توقف دستگاه، حداکثر باید 10 درصد باشد. این محدودیت ها توسط سازندگان معتبر پمپ های روغن جهت جلوگیری از پدیده کاویتاسیون مورد توجه قرار گرفته است.

مثالهای ارائه شده در ادامه این مقاله، کاربرد این روشهای تست را نشان میدهد و مروری است بر انواع مشکلاتی که از ایجاد کف ناشی میشود و همچنین بررسی علل تشکیل کف در گیربکس ها.

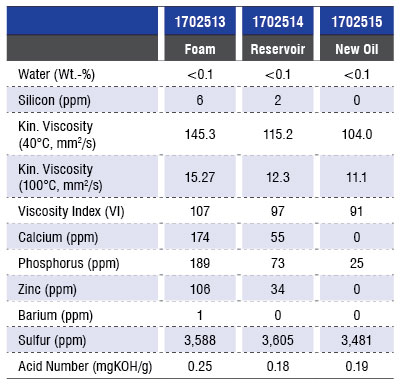

1- مثال موردی شماره یک مربوط به تشکیل کف در یک گیربکس بالابر

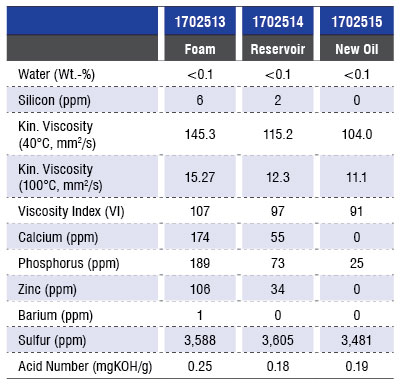

در این قسمت به مطالعه وضعیت روغن دنده و کف بیش از حد تشکیل شده در یک گیربکس صنعتی حاوی 1000 لیتر روغن دنده میپردازیم. به عنوان یک اصل کلی میتوان گفت، آلودگی ها یا مخلوط کردن روغن های مختلف یا مایعات دیگر با روغن دنده، شایع ترین علت تشکیل کف میباشد. جدول زیر مقایسه ایی است بین نتایج آنالیز نمونه روغن کارکرده داخل گیربکس و نمونه گرفته شده از کف تشکیل شده در گیربکس و و نمونه روغن نو کار نکرده.

کف در روغن دنده صنعتی

آنالیز فوق نشان میدهد تفاوت هایی در بین عناصر افزودنی روغن نو کار نکرده، کف و نمونه گرفته شده از مخزن روغن گیربکس وجود دارد و از این تفاوت ها میتوان نتیجه گرفت که علت تشکیل کف در این مورد، آلوده شدن روغن دنده درون گیربکس توسط یک مایع دیگر آلوده کننده بوده است.

2- مثال موردی شماره دو مربوط به گیربکس اصلی یک توربین بادی

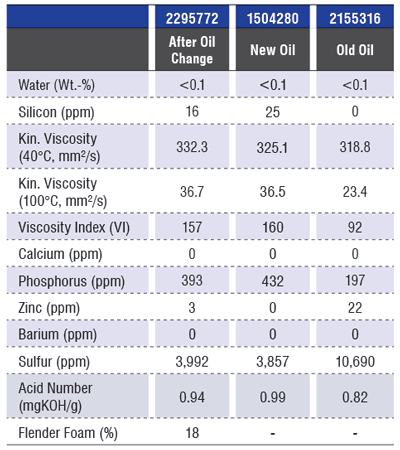

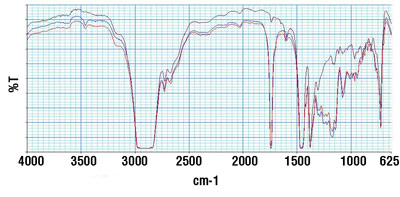

در این مورد، گیربکس اصلی یک توربین بادی در ابتدا با روغن معدنی پر شده بوده است و پس از 25000 ساعت کارکرد، روغن تعویض شده و گیربکس مذکور با روغن سنتتیک با پایه پلی آلفا اولفین ها پر شده است و با جایگزین نمودن روغن دنده جدید مشاهده گردیده که روغن جدید با شروع بکار گیربکس تقریباً بلافاصله شروع به کف کردن نموده. برای بررسی علت این کف سه نمونه روغن شامل روغن قبلی، روغن جدید و نمونه روغن از درون گیربکس مورد بررسی و آنالیز قرار گرفتند که نتایج این بررسی در جدول زیر مشاهده می گردد:

کف در روغن دنده صنعتی

کف در روغن دنده صنعتی

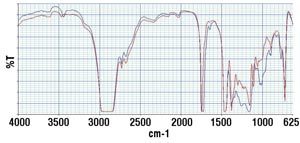

در جدول فوق تغییرات جزئی در غلظت عناصر قابل مشاهده می باشد و همچنین طیف مادون قرمز نمونه روغن ها وجود آلودگی را در روغن درون گیربکس با وضوح بیشتری نشان می دهد. نمودار قهوه ای طیف روغن قدیمی را نشان می دهد در حالی که نمودار آبی روغن جدید و نمودار قرمز رنگ وضعیت روغن گیربکس پس از تعویض روغن را نشان میدهد. این آنالبزها نشان میدهند که گیربکس پس از تخلیه روغن معدنی قبلی آن کاملا و به اندازه کافی شسته نشده بوده و در نتیجه باقبمانده روغن قبلی بصورت آلودگی در روغن سنتتیک نو عمل نموده و باعث تشکیل کف شده است.

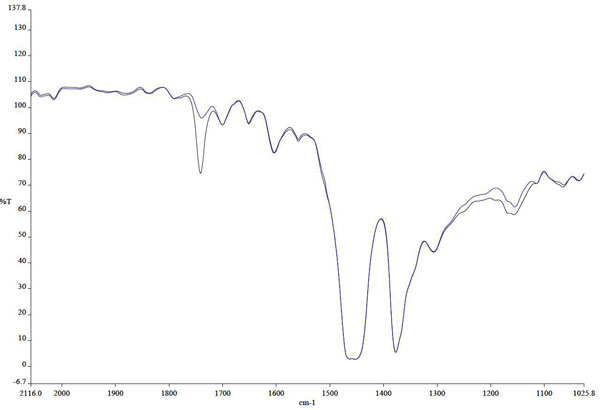

3- مثال موردی شماره سه مربوط به یک گیربکس از گیربکسهای آسیاب یک کارخانه سیمان

در این مورد، در زمان توقف برنامه ریزی شده، روغن دو گیربکس، از گیربکسهای یک آسیاب سیمان تعویض شده اند و با توجه به وجود رضایت از عملکرد روغن دنده قبلی درون این گیربکس ها، مجددا از همان برند روغن قبلی استفاده شده ولی پس از تعویض روغن، در هر دو گیربکس، افزایش کف مشاهده شده است لذا گیربکس ها دوباره متوقف شدند و مشتری به دلیل “کیفیت بد روغن” از تولید کننده روغن شکایت نموده و تولید کننده روغن نیز جهت بررسی مشکل کف پیش آمده از روغن کف کرده در هر دو گیربکس و از روغن جدیدی که تحویل داده شده بود نمونه برداری کرده که نتایج آنالیز مربوطه در جدول زیر آمده است:

کف در روغن دنده صنعتی

نتایج تحلیل عنصری نمونه ها غیرمنتظره نبود. مشاهده میگردد ک ویسکوزیته هر دو نمونه گیربکس به مقدار اندکی کاهش یافت و البته این کاهش هنوز در محدوده استاندارد ISO VG 220 بوده است، اما این تغییر ویسکوزیته، در مقایسه با نمونه روغن تازه از همان دسته، قابل توجه بوده. طیف مادون قرمز نمونه روغن داخل گیربکس ها هم آلودگی با سیال حاوی استر را نشان می دهد.

کف در روغن دنده صنعتی

در ادامه بررسی نتایج تستها، تولید کننده روغن متوجه میگردد که مشتری از یک پاک کننده حاوی ترکیبات استری استفاده نموده که ویسکوزیته آن هم بسیار کم بوده است و در نتیجه، مشخص گردید شد که علت افزایش کف روغن دنده ها در دو گیربکس مذکور استفاده از این پاک کننده استری توسط مشتری بوده است.

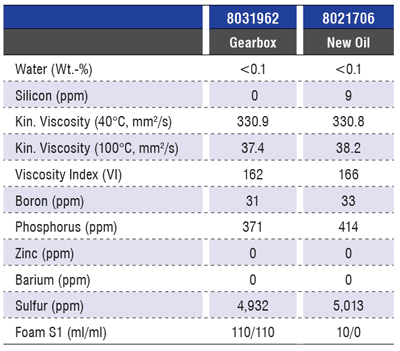

4- مثال موردی شماره چهار مربوط به یک روغن دنده نو ریخته شده درون یک گیربکس

هنگامی که از یک روغن نو کار نکرده برای پر کردن بک گیربکس استفاده شده، پس از روشن نمودن گیربکس، مشاهده شده است که روغن تمایل بیشتری به کف کردن نشان میدهد. در این مورد مشتری اظهار داشته که به نظر میرسد، علت افزایش تمایل روغن دنده نو به کف کردن، حذف مواد ضد کف، در زمان عبور روغن دنده از سیستم فیلتراسیون گیربکس میباشد. به همین جهت برای بررسی این ادعا، نمونه های روغن از روغن نو کار نکرده و روغن موجود در گیربکس مورد تجزیه و تحلیل قرار گرفت که نتایج آنالیز انجام شده در جدول زیر مشاهده می گردد:

کف در روغن دنده صنعتی

کف در روغن دنده صنعتی

نتایج آنالیز نشان میدهد که عامل ضد کف (بر پایه ترکیبات سیلیکونی) به طور کامل از روغن حذف شده است. همچنین تغییرات جزئی در محتوای افزودنی ها وجود دارد.

در مطالعه طیف مادون قرمز نمونه درون گیربکس در مقایسه با روغن تازه نیز نوعی آلودگی که احتمالا توسط مایع دیگری بوجود آمده مشاهده می گردد. با توجه به اینکه به نظر می رسید در این مورد، مشکل در سیستم فیلتراسیون گیربکس بوجود می آید، برای بررسی سیستم فیلتراسیون گیربکس، یک حجم روغن تازه از سیستم فیلتراسیون عبور داده شد و پس از فیلتراسیون، یک نمونه از خروجی سیستم فیلتراسیون گرفته و مشاهده گردید که نتایج آنالیز نشان میدهد که عامل ضد کف تنها به مقدار کمی (حدود 2 قسمت در میلیون) باقی مانده است.

با توجه به توضیحات فوق، اکنون مشخص می گردد که چرا برخی از تولیدکنندگان سیستم های فیلتراسیون روغن دنده، تست فوم فلندر را در روش های آزمایش خود گنجانده اند تا از بروز مشکلات ناشی از حذف شدن ضد کف درون روغن دنده، جلوگیری نمایند.

سخن پایانی

با توجه به توضیحات فوق، مشاهده می گردد که تشکیل کف یا حبابهای هوای ریز پراکنده، یکی از پدیدههایی است که اغلب در بحث عملکرد گیربکسها مطرح میباشد و کف کردن بیش از حد می تواند منجر به ایجاد مشکلات جدی عملیاتی، افزایش هزینه ها، خسارت ها و همچنین کاهش موارد ایمنی شود.

روشهای تست استاندارد متفاوتی برای ارزیابی وضعیت انتشار حباب های هوا درون روغن ها و پدیده تشکیل کف درون روغنهای روانکننده وجود دارند، با این حال، از مجموع اطلاعات ارائه شده در این مقاله میتوان نتیجه گرفت، روش های آزمایش رایج برای انتشار هوا (ISO 9120، ASTM D3427-12 و IP 313) و ارزیابی خواص کف (ASTM D892، ISO 6247 و IP 146) به تنهایی اطلاعات قابل اعتماد و کاملی برای ارزیابی روغن های دنده صنعتی ارائه نمی دهند و به همین جهت هست که توصیه میگردد، علاوه بر تستهای مذکور از تست فوم فلندر، ISO/DIS 12152 نیز استفاده شود زیرا این آزمایش نتایج بسیار مطمئن تری ارائه می دهد و می تواند ارزیابی بهتری از وضعیت تمایل به کف کردن روغن دنده، ارائه نماید.

جهت تامین روغن های دنده با کمترین میزان کف و یا در صورت مشاهده کف در روغن های صنعتی و منجمله روغن دنده ها، همواره میتوانید با کارشناسان شرکت بازرگانی رجال تماس گرفته و از خدمات مشاوره تخصصی این کارشناسان بهرمند گردید.