تشخیص عیوب ظاهری فیلتر روغن ماشین

جولای 16, 2020

روغن صنعتی نساجی

جولای 27, 2020کیفیت روغن هیدرولیک

با توجه به اینکه ازسیستم های هیدرولیک بصورت گسترده ایی در صنایع مختلف استفاده میگردد همواره این سئوال وجود داشته است که چگونه کیفیت روغن هیدرولیک صنعتی در حال کار را کنترل کنیم؟

در پاسخ به این سئوال باید گفت که بهترین راه کنترل کیفیت روغن هیدرولیک، تجزیه و تحلیل پارامترهای کلیدی این روغن است. معمولاً آلودگی های آب یا ذرات جامد، عامل اصلی خرابی و فساد روغن هیدرولیک است و عمدتا توصیه میگردد با نظارت مداوم و انجام تست های لازم نسبت به تشخیص علائم اولیه آلودگی روغن و میزان سایش ناشی از حضور ذرات اقدام شود همچنین برای ارزیابی عملکرد سیستم فیلتراسیون روغن نیز کارشناسان روغن تاکید دارند انجام تست های مربوطه بصورت مرتب انجام گردد.

فواصل بین قطعات در یک سیستم هیدرولیک معمولاً بسیار کم است. بعنوان مثال فاصله روی شیرهای سروو در سیستم هیدرولیک عمدتاً در حدود 40-80 میکرومتر است و فاصله در محرکها میتواند تا 10 میکرومتر باشد، بنابراین ذرات با ابعاد بزرگتر از 4 میکرو متر میتوانند مشکلات جدی در سیستمهای هیدرولیک ایجاد کنند.

برای اندازهگیری مقدار ذرات در سیستمهای هیدرولیک روشهایی بر مبنای استانداردهای بین المللی نظیر ISO، STM و دستور العملهای SAE وجود دارد.

معمولا سازندگان سیستم های هیدرولیک مشخص می کنند که هنگام ارزیابی تمیزی این سیستم ها از چه کد استاندارد ISO استفاده شود. به عنوان مثال، ممکن است کد ISO 20/18/15 برای پمپ در سیستم هیدرولیک در نظر گرفته شود، در حالی که کد ISO 18/16/13 می تواند برای قوای محرک و شیر استفاده شود.

کیفیت روغن هیدرولیک

همانطور که در بالا نیز اشاره گردید برای کنترل و نظارت بر کیفیت روغن های هیدرولیک نیاز به انجام تستهای استاندار بصورت مستمر میباشد که در ادامه برخی از این تستهای کلیدی معرفی شده اند.

تستهای کلیدی متداول برای نظارت و آنالیز روغن هیدرولیک:

تست تعیین میزان آلودگی ذرات

اندازه گیری تمیزی روغن هیدرولیک از نظر وجود ذرات در آن، یک آزمایش مهم برای سیستم های هیدرولیک است. دریچه شیرهای سروو، دارای تلرانس های بسیار کوچکی هستند و در صورت گیر افتادن ذرات در بین آنها آسیب پذیر هستند.

معمولا سازندگان تجهیزات هیدرولیک سطوح پاکیزگی را مطابق با استاندارد ISO 4406 تعیین می کنند، بنابراین کنترل و شمارش مکرر ذرات آلودگی در روغن هیدرولیک حیاتی است. هنگامی که در زمان شمارش ذرات درون روغن هیدرولیک مشاهده گردد تعداد آنها درحال افزایش است، درک علت این افزایش تعداد میتواند بسیار مهم باشد.

جدیدترین فناوریها، مانند LaserNet Fine، نه تنها بر اساس استانداردهای رایج نظیر ISO 4406 یا SAE AS 4059 ذرات را شمرده و گزارش میکنند، بلکه جزئیات بیشتری را در خصوص منشأ این ذرات نیز ارائه میدهند.

تصویربرداری از ذرات آلودگی روغن، کارشناسان مسئول تعمیر و نگهداری تجهیزات هیدرولیک را قادر می سازد تا به طور مستقیم ذرات شن یا خاک و همچنین میزان آلودگی های ذرات آهنی را مشاهده کنند. این میزان از توجه به جزئیات اجازه می دهد تا اقدامات پیشگیرانه نگهداری از تجهیزات بصورت هوشمندانه تری انجام شود و علت اصلی افزایش تعداد ذرات سریعا مشخص گردد.

تست تعیین میزان آلودگی آب

آلاینده مهم دیگری که اغلب در سیستم های هیدرولیک یافت می شود آب است. این آلاینده می تواند منجر به خوردگی و اکسید شدن روغن هیدرولیک شود. معمولاً میزان آلودگی آب باید کمتر از 2500ppm باشد.بنابراین باید دائماً مقدار آب در روغن تحت کنترل باشد.

آب بیش از حد استاندارد در یک سیستم هیدرولیک، به توانایی روان کنندگی روغن هیدرولیک برای لغزیدن قسمت های متحرک سیستم هیدرولیک روی یکدیگرآسیب میرساند و باعث سایش قطعات در تماس یا ایجاد حرارت و اصطکاک بیشتر میگردد. فنآوریهای جدید بسیاری اکنون برای تست و تشخیص آلودگی آب در روغنهای هیدرولیک در دسترس هستند.

تست تعیین ویسکوزیته روغن

ویسکوزیته سینماتیکی روغن را می توان به عنوان مقاومت روغن در برابر جریان تحت گرانش تعریف کرد. ویسکوزیته حیاتی ترین ویژگی فیزیکی یک روغن است. روغن ها باید حالت جریان یافتگی ایده آلی داشته باشند تا اطمینان حاصل شود که در دماهای مختلف، روغن کافی به قطعات سیستم هیدرولیک در تماس می رسد.

ویسکوزیته روغن بر اساس طبقه بندی یا درجه بندی آنها، متفاوت است. معمولا ویسکوزیته روغن در طول زمان استفاده از آنها، تغییر می یابد و گفته می شود معمولا پدیده کاهش ویسکوزیته، شدیدتر از افزایش ویسکوزیته است. اکنون فناوریهای جدیدی وجود دارد که اندازهگیری ویسکوزیته سینماتیکی روغن ها را ساده نموده اند.

تست تعیین میزان عدد اسیدی کل

پارامتر عدد اسیدی کل (TAN) بیانگر نتایج یک روش تیتراسیون ساده است و اغلب مقادیر مناسب این پارامتر از سوی تامین کننده روغن یا سازنده تجهیزات هیدرولیک توصیه می شود. افزایش ناگهانی پارامتر TAN از مواردی است که نشان میدهد مشکلی وجود دارد و نیاز به تجزیه و تحلیل دقیقتر وضعیت روغن میباشد.

تست تعیین میزان عناصر فلزی به روش طیف سنجی عنصری

طیف سنجی عنصری روشی برای شناسایی و تعیین مقادیر عناصر فلزی در روغن کارکرده یا در حال کار است. به اختصار میتوان گفت، در این روش به نمونه روغن در دستگاه طیف سنجی انرژی داده می شود تا هر عنصر، مقدار کمی انرژی را آزاد کند یا جذب کند و با این روش غلظت عناصر فلزی در روغن مشخص میگردد.

نتایج این تست منعکس کننده غلظت تمام فلزات محلول در روغن و یا بصورت ذرات فلزی است. این تست پایه اصلی همه ابزارهای بازرسی روغن در حال کار و یا نمونه روغن گرفته شده هست و اطلاعاتی در مورد آلودگی روغن هیدرولیک و شرایط سایش در تجهیزات هیدرولیک به روشی نسبتاً سریع و دقیق ارائه می دهد.

محدودیت اصلی این روش این است که کارایی تشخیص ذرات آن برای ذرات با اندازه 5 میکرومتر یا بزرگتر ضعیف است.

تست تشخیص میزان اکسیداسیون روغن با استفاده از اشعه مادون قرمز و تعیین عدد اکسیداسیون روغن

این تست را می توان به عنوان معیاری جهت تشخیص محصولات ناشی از تخریب روغن هیدرولیک در اثر اکسیداسیون تعریف کرد. اگر نتایج این تست نشان دهد که روغن به شدت اکسیده شده است بدان معنی است که روغن هیدرولیک می تواند سطوح حساس سیستم هیدرولیک را خورده و در نتیجه رسوباتی لاکی مانندی تولید میشود که دردریچه شیرهای سروو رسوب میکند.

هرچه مقدار “عدد اکسیداسیون” بیشتر باشد یعنی مقدار اکسیداسیونی که برای روغن هیدرولیک اتقاق افتاده بیشتر است. در چنین شرایط مواردی مانند چسینده شدن دریچه ها، تشکیل لاک و رسوبات لجنی و مسدود شدن فیلتر ناشی از تجمع این رسوبات در فیلترهای سیستم هیدرولیک اتفاق می افتد.

تست و تحلیل ضایعات حاصل از سایش در سیستم هیرولیک با روش فروگرافی تحلیلی (روش WDA)

WDA یک روش تحلیلی است که با استفاده از نیروی مغناطیس ذرات حاصل از سایش را از روغن جمع آوری و آنها را روی یک لامل شیشه ای به نام فروگرام قرار می دهد و با بررسی میکروسکوپی این لامل وضعیت سایش و عواملاحتمالی سایش در سیستم هیدرولیک مشخص میگردد و به این روش تکنیک فرووگرافی تحلیلی می گویند و نشانگر سایشغیرعادی آهنی و یا غیر آهنی است.

تا اینجا در مورد روغن هیدرلیک درحال کارو کنترل کیفیت این روغن توضیحاتی داده شد اما لازم است به نکاتی که مربوط به روغن هیدرولیک تازه و کار نکرده میباشد نیز اشاره ایی داشته باشیم.

بعنوان مثال یکی از سئوالاتی که در این زینه وجود دارد این سئوال است که روغن هیدرولیک کار نکرده تا چه مدت قابل نگهداری است؟

در پاسخ به این سئوال میتوان گفت، بهتر است مدت زمان نگهداری روغن هیدرولیک از شرکت تولید کننده روغن سئوال شود ولی مدت زمان ماندگاری توصیه شده توسط کارشناسان برای روغن هیدرولیک کار نکرده در بسته بندی اولیه خود، بصورت کلی، حدود پنج سال از تاریخ تولید آن است، به این شرط که روغن هیدرولیک دردمای معمولی و در زیر سقف و در ظروف اصلی خود و بصورت کامل سیل و دور از رطوبت هوا و گرد غبار نگهداری شده باشد و اگر بیش از پنج سال از تاریخ تولید روغن گذشته باشد توصیه میشود ابتدا نمونه روغن برای تست به یک آزمایشگاه معتبر ارسال شده و در صورت درست بودن مشخصات فنی آن و تایید کارشناس روغن میتواند قابل مصرف باشد.

آشنایی با عملکرد روغن هیدرولیک فرمان خودرو و موارد مهم مربوط به تعویض این روغن

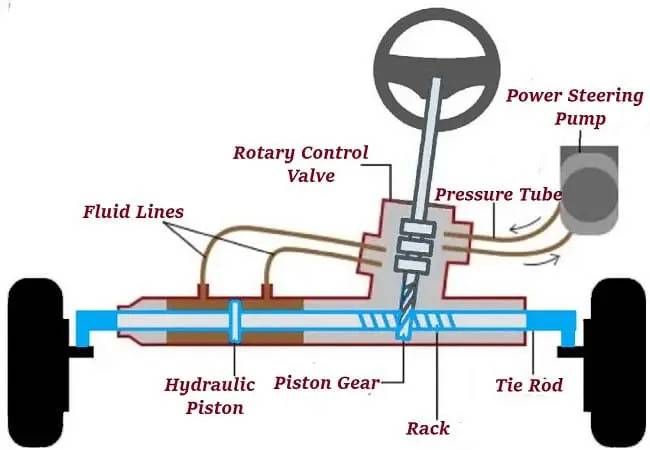

عملکرد روغن هیدرولیک فرمان

علت استفاده از روغن هیدرولیک فرمان: مانند روغن ترمز، روغن هیدرولیک فرمان نیز یک مایع هیدرولیک است. وظیفه اصلی آن انتقال نیرو به یک پیستون هیدرولیک در قفسه فرمان برای کمک به هدایت خودرو است.

برخی خودروها از روغن گیربکس اتوماتیک (ATF) به عنوان روغن فرمان استفاده می کنند. در این حالت، سیستم فرمان معمولاً (اما نه همیشه) از همان روغن ATF استفاده می کند که در خودرو برای گیربکس اتوماتیک استفاده شده است.

مانند تمام روغنهای خودرو، استفاده از روغن هیدرولیک فرمان مناسب برای خودرو شما بسیار مهم است. استفاده از روغن نامناسب در سیستم هیدرولیک فرمان خودرو شما میتواند باعث آسیبهایی از سایش زودرس تا خرابی ناگهانی و فاجعه بار سیستم هیدرولیک فرمان شود.

همچنین تا زمانی که یک مکانیک واجد شرایط سیستم را بررسی نکند، از افزودنی های «درزگیر» یا «نشت توقف» روغن هیدرولیک فرمان خودداری کنید. برخی از نشتی ها در سیستم های فرمان را می توان با نو سازی آب بند ها متوقف کرد، اما برخی دیگر نمی توان و اجازه دهید یک مکانیک وارد به سیستم هیدرولیک فرمان مشکل را حل نماید

اطلاعات مفیدی در مورد روغن هیدرولیک فرمان را میتوانید از داخل دفترچه راهنمای خودرو یا روی درپوش مخزن روغن مشاهده کنید تا روغن فرمان مناسب خودروی خود را انتخاب کنید.

روغن فرمان سنتتیک (مصنوعی)

همانطور که به طور کلی در مورد روغن های خودرو گفته میشود، روغن های سنتتیک فرمان هم اکنون جایگزین روغن های بر پایه روغن های معدنی شده اند.

مزایای استفاده از روغن های سنتتیک (مصنوعی) عبارتند از:

- نقطه ریزش کمتر، که واکنش اولیه فرمان را بهبود می بخشد و روغن کاری اولیه بهتری را برای سیستم فرمان در روزهای بسیار سرد فراهم می کند.

- پایداری دمایی بهتر، بدون در نظر گرفتن دمای بیرونی که باعث میگردد فرمان در هر شرایط دمایی بدون اشکال حرکت کند.

- انجام روانکاری بهتر که در نتیجه سایش قطعات پمپ هیدرولیک فرمان کاهش یابد.

- دارا بودن ویسکوزیته دینامیکی بهتر (یعنی به راحتی می توان روغن هیدرولیک را پمپاژ کرد) که منجر به حرکت راحتر فرمان می شود.

افزودن روغن فرمان سنتتیک به روغن فرمان برپایه مواد معدنی در زمانی که سطح آن پایین است به هیچ وجه توصیه نمیگردد و بهتر است روغن فرمان قبلی را کاملا تخلیه کرده و سپس با روغن سنتتیک جایگزین کنید.

نحوه بررسی و اهمیت کنترل سطح روغن هیدرولیک فرمان در مخزن آن

اکثرا، مخازن روغن هیدرولیک فرمان خودرو ها شفاف هستند، بنابراین می توانید بدون برداشتن در پوش، سطح روغن را بررسی کنید. بصورت معمول و در هر صورت، روغن فرمان باید بین سطوح MIN و MAX باشد که با کلمات، ضربدری یا تصاویر نشان داده می شود.

بسیاری از مخازن روغن فرمان خودروها، دارای دو مجموعه علامت گذاری با برچسب HOT و COLD یا با استفاده از علائمی برای نشان دادن سرد و گرم هستند و این فاصله برای جبران انبساط حرارتی روغن هیدرولیک فرمان در دماهای بالا است.

توصیه میگردد سطح روغن هیدرولیک فرمان هر هفته بازدید شود.

نشتی روغن هیدرولیک فرمان

یک سیستم فرمان هیدرولیک با عملکرد مناسب و بدون نشتی به ندرت نیاز به اضافه کردن روغن دارد. مقدار بسیار کمی از دست دادن روغن ممکن است مشاهده شود که در آبندهای اطراف پیستون هیدرولیک ممکن است رخ دهد و این میزان کاهش طبیعی در نظر گرفته میشود.

اما زمانی که نشت به اندازه ای باشد که باعث کاهش محسوس سطح روغن در مخزن شود و نیاز به اضافه کردن روغن بیشتر از یک بار در سال باشد این حالت به عنوان نشتی زیاد شناخته می شود. نشتی روغن فرمان هیدرولیک معمولاً یا در پمپ، شیلنگ ها، حلقه O یا سیل های پشت واشر لاستیکی روی قفسه فرمان رخ می دهد.

- اگر نشتی در شیلنگ باشد، شیلنگ دارای نشتی باید تعویض شود. تلاش برای تعمیر شیلنگ فرمان معمولاً اتلاف وقت است. هنگامی که شیلنگ شروع به خراب شدن کرد توصیه میگردد کل شیلنگهای فرمان را تعویض کنید. اگر نشتی از O-ring است، می توانید فقط O-ring را جایگزین کنید.

- اگر نشتی در سیل های پیستون (در قفسه) سیستم هیدرولیک باشد یک ماده افزودنی رفع نشتی روغن فرمان، مشکل را با هزینه بسیار کم و احتمالاً برای مدت طولانی حل میکند، البته تعویض قفسه فرمان راه حل بهتری خواهد بود، اما این کار نسبتاً دشوار و معمولاً گران است. بهتر است قبل از امتحان مواد افزودنی، یک مکانیک سیستم هیدرولیک فرمان نگاه کند.

- اگر نشتی در پمپ فرمان هیدرولیک باشد، احتمال حل مشکل با ماده افزودنی ضد نشتی بسیار کمتر است. خوشبختانه، در اکثر خودروها، تعویض پمپ فرمان هیدرولیک تقریباً به اندازه تعویض قفسه آن، کار سختی نیست. توصیه میشود هر کاری بر اساس مطالب مندرج در دفترچه راهنمای سرویس خودرو انجام شود.

کیفیت روغن هیدرولیک

زمان تعویض روغن هیدرولیک فرمان

روغن هیدرولیک فرمان برای همیشه دوام نمی آورد و با گذشت زمان مواد افزودنی آن تجزیه و فرسوده می شوند و سطح آلاینده در این روغن افزایش می یابد و به این ترتیب آلودگی ها وارد روغن می شود.

متأسفانه، در دقترچه راهنمای بسیاری از خودروها فاصله زمانی مشخصی برای تعویض روغن فرمان ذکر نشده است و متخصصان خودرو و روغن، نظرات بسیار متفاوتی در مورد این موضوع دارند ولی در مواردی به شرح زیر توصیه میگردد روغن هیدرولیک فرمان تعویض شود.

- روغن قهوه ای شده و یا بوی سوختگی می دهد

- آلودگی قابل مشاهده در آن وجود دارد

- بیش از سه سال از عمر روغن هیدرولیک فرمان گذشته است

- خودرو بیش از 45000 مایل (72420 کیلومتر) طی نموده است

در صورتیکه در بررسی وضعیت روغن هیدرولیک فرمان مشخص گردید که لازم است این روغن تعویض گردد، توصیه مینماییم، اینکار را با توجه به موارد زیر انجام دهید.

توصیه های مهم در زمان تعویض روغن هیدرولیک فرمان

- ماشین را برای چند دقیقه به اطراف برانید و چند دور بچرخانید تا روغن هیدرولیک فرمان گرم شود.

- ماشین را پارک کرده و خاموش کنید و درب مخزن روغن فرمان را باز کنید.

- پایین ترین اتصال شلنگ را در سیستم پیدا کنید.

- قسمت بیرونی اتصال و نزدیک آن را با یک دستمال تمیز کنید تا از مواد آلوده کننده پاک شود.

- شلنگ را در پایین ترین نقطه جدا کنید و بگذارید تمام روغن در یک ظرف تخلیه شود. اگر جدا کردن دو شیلنگ راحت است، بهتر است.

- وقتی تمام روغن تخلیه شد، موتور را مقداری به عقب بر گردانید تا روغن از پمپ خارج شود. اجازه دهید روغن باقیمانده در ظرف تخلیه شود.

- شیلنگ ها را دوباره با دست محکم کنید و سپس با استفاده از آچار گشتاور، آنها را طبق گشتاور مشخص شده در دفترچه خودرو سفت کنید.

- مخزن روغن هیدرولیک را تا خط MAX پر کنید و ماشین را روشن کنید.

- فرمان را چندین بار از قفل به قفل بچرخانید، سپس ماشین را خاموش کنید.

این دو مرحله آخر را تکرار کنید تا مطمئن شوید سطح روغن در مخزن دیگر پایین نخواهد آمد. افت سطح روغن هیدرولیک فرمان برای چند روز پس از تعویض روغن غیرعادی نیست، بنابراین هر چند روز یکبار آن را بررسی کنید و در صورت لزوم روغن اضافه کنید.

برای دریافت مشاوره رایگان و خرید روغن هیدرولیک میتوانید با شرکت بازرگانی رجال تماس بگیرید و از راهنمایی و تجربه ای مشاورین این شرکت بهره ببرید.