روغن زنجیر استنتر

می 31, 2025

روغن های ضد چسبندگی قالب

ژوئن 28, 2025روغن تراش دستگاه CNC

عملیات فلزکاری

در یک نگاه

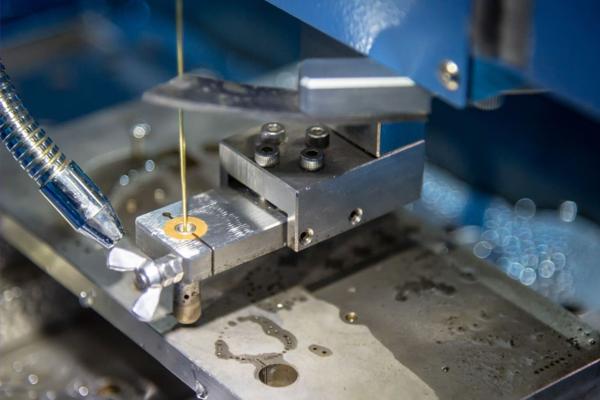

دستگاههای CNC مانند تراش، فرز، وایرکات، پانچ، برش لیزری و سنگزنی برای دستیابی به حداکثر دقت، عمر ابزار بیشتر و کیفیت تولید بالا، به انتخاب صحیح روغن عملیات فلزکاری وابستهاند. روغن تراش دستگاه CNC مناسب با خنککنندگی مؤثر و کاهش اصطکاک، از سایش ابزار و افت کیفیت قطعه جلوگیری میکند. در مقابل، استفاده از روغن نامناسب میتواند موجب خرابی ابزار، کاهش دقت ماشینکاری و افزایش هزینههای نگهداری شود.

روغنهای پایه آب مناسب برای خنککنندگی سریع در عملیات سبک، نیمهسنتتیک برای تعادل در روانکاری و خنککنندگی در کاربردهای عمومی، و سنتتیک برای فرآیندهای سنگین و دمای بالا بهترین عملکرد را ارائه میدهند. راهکارهایی نظیر فیلتراسیون، تنظیم دقیق نازلها و پایش مستمر کیفیت روغن، نقش کلیدی در کاهش مصرف و افزایش بهرهوری ایفا میکنند.

برندARA METAL 32 با ویژگیهایی نظیر اختلاط آسان با آب سخت، خنککنندگی مؤثر، مقاومت در برابر خوردگی و رشد باکتری، انتخابی مطمئن برای خطوط تولید صنعتی محسوب میشوند. پارامترهایی مانند ویسکوزیته مناسب (بین 22 تا 68)، ظرفیت خنککنندگی، خاصیت ضدسایش و ضدخوردگی و عایق الکتریکی (برای وایرکات)، باید در انتخاب روغن لحاظ شوند.

استفاده از فرم چکلیست انتخاب روغن CNC، با ایجاد هماهنگی بین بخشهای خرید و فنی، از انتخابهای پرهزینه و اشتباه جلوگیری کرده و تضمینکننده عملکرد بهینه دستگاهها خواهد بود.

شرح

روغن مخصوص عملیات فلزکاری به عنوان یکی از مهمترین عوامل در بهینهسازی عملکرد دستگاههای CNC شناخته میشود. این روغن با کاهش اصطکاک، خنککاری مناسب و بهبود کیفیت عملیات فلزکاری، نقش کلیدی در افزایش عمر ابزار و کاهش هزینههای عملیاتی دارد.

در این مقاله قصد داریم، با عناوینی به شرح زیر، به بررسی جامع روغن عملیات فلزکاری مناسب برای انواع دستگاههای NC، تفاوتهای بین این روغنها و معیارهای انتخاب آنها بپردازیم.

- انواع دستگاههای CNC

- ضرورت استفاده از روغن مناسب و عواقب استفاده از روغن نامناسب در دستگاههای CNC

- تفاوت روغنهای عملیات فلز کاری بر پایه آب، پایه روغن نیمهسنتتیک و پایه روغن سنتتیک

- روش های بهینهسازی مصرف روغن عملیات فلزکاری در دستگاههای CNC

- برندهای معتبر روغن عملیات فلزکاری مناسب برای استفاده در دستگاه های CNC

- پارامترهای کلیدی برای انتخاب روغن مناسب استفاده در دستگاههای CNC

انواع دستگاههای CNC

دستگاههای CNC (Computer Numerical Control) به عنوان انقلابی صنعتی در حوزه ماشینکاری شناخته میشوند. این دستگاهها با استفاده از دستورات برنامهریزی شده، انواع عملیات فلزکاری شامل برش، تراش، سوراخکاری و سنگزنی را با دقت و تکرارپذیری بالا انجام میدهند. انتخاب روغن مناسب برای هر نوع دستگاه CNC، نقشی کلیدی در بهبود عملکرد، افزایش عمر ابزار و به حداقل رساندن هزینههای تعمیر و نگهداری این دستگاه ها دارد. در ادامه به بررسی انواع مختلف دستگاههای CNC و معرفی روغن متناسب با کاربرد آنها میپردازیم.

1) دستگاه CNC تراش (Turning CNC)

دستگاه CNC تراش

دستگاه CNC تراش با چرخش قطعه کار حول محور خود و حرکت خطی ابزار برش، فرآیند برادهبرداری را انجام میدهد. این دستگاه معمولاً برای تولید قطعات دوار مانند شفتها، بوشها، پیچها و قطعات استوانهای استفاده میشود.

این دستگاه در صنایع خودروسازی (تولید شفتها، قطعات انتقال قدرت)، نفت و گاز (تولید اتصالات لوله و قطعات دوار) و صنایع دریایی (تولید پروانهها و قطعات محرک) کاربرد داشته و انواع شفتهای انتقال قدرت، بوشها، پیچهای صنعتی، پروانههای توربین و اتصالات فلنجی را تولید میکند.

روغنهای با ویسکوزیته متوسط و خاصیت خنککنندگی بالا، با پایه نیمهسنتتیک و سنتتیک مناسب این نوع از دستگاه CNC میباشند. با استفاده از این نوع روغن از میزان سایش ابزارها کاسته شده و از افزایش دما جلوگیری میشود و در نتیجه کیفیت سطح قطعه حفظ میگردد.

2) دستگاه CNC فرز (Milling CNC)

دستگاه CNC فرز

در دستگاه CNC فرز، ابزار با حرکت چرخشی و تماس با سطح قطعه، عملیات تراش و ایجاد شکلهای پیچیده را انجام میدهد. دستگاه CNC فرز قادر است عملیاتهایی چون شیارزنی، سوراخکاری و حکاکی را با دقت بسیار بالا انجام دهد.

برخی از مهمترین صنایعی که از این نوع دستگاهCNC استفاده میکنند عبارتند از صنایع قالبسازی، صنایع هوایی (شامل تولید قطعات دقیق و پیچیده تجهیزات هوا نوردی) و الکترونیک (شامل تولید هیتسینکها و قطعات ریز) و عمده ترین محصولات تولیدی با این دستگاه قالبهای تزریق پلاستیک، بدنه قطعات فلزی، قطعات دقیق الکترونیکی و تجهیزات صنعتی میباشد.

روغن مناسب برای این دستگاه، روغنهای با پایه نیمهسنتتیک و سنتتیک با خاصیت خنککنندگی بالا و خاصیت ضدسایش قوی میباشد که این خواص روغن مانع از افزایش گرما و کاهش کیفیت سطح قطعات میشود.

3) دستگاه CNC پانچ (Punching CNC)

دستگاه CNC فرز

این دستگاهCNC با ایجاد ضربات سریع و متمرکز، انواع سوراخها و برشهای دقیق را بر روی ورقهای فلزی ایجاد میکند. دستگاه CNC پانچ برای تولید قطعات فلزی با دقت بالا و تیراژ زیاد به کار میرود.

صنایعی که از این نوع دستگاهCNC استفاده میکنند عبارتند از صنایع تولید کننده تجهیزات ساختمانی، تولید تابلوهای برق و تجهیزات الکترونیکی و صنعت مبلمان فلزی و اگر بخواهیم برخی از محصولات تولیدی با این دستگاه را نام ببریم میتوان به پنلهای فلزی، دربهای ضد سرقت، تابلوهای برق، کیسهای کامپیوتری اشاره نمود.روغنهای عملیات فلزکاری مقاوم در برابر فشار لحظهای، با خاصیت ضدسایش قوی و با قدرت روانکاری بالا جهت جلوگیری از اصطکاک بین ابزار و ورق فلزی، مناسب برای این دستگاه میباشند.

4) دستگاه CNC برش لیزر و پلاسما(Laser and plasma CNC)

برش لیزر و پلاسما

این نوع از دستگاهCNC از پرتوی لیزر یا قوس الکتریکی برای برش مواد مختلف استفاده میکنند. CNC برش لیزر برای برش مواد فلزی و غیرفلزی با دقت بسیار بالا کاربرد دارد، در حالی که برش پلاسما بیشتر برای برش مقاطع فولادهای ضخیم به کار میرود. صنایعی که بیشتر از این دستگاه استفاده میکنند عبارتند از، صنایع خودروسازی و خطوط تولید تجهیزات صنعتی و مخازن و محصولات تولیدی در این صنایع عمدتا ورقهای فلزی، قطعات خودرو، تجهیزات صنعتی سنگین میباشد. روغن مناسب برای این دستگاه، روغنهای خنککننده با مقاومت حرارتی بالا است که مانع از تغییر شکل حرارتی و سوختگی سطح قطعه کار میشود.

5) دستگاه CNC سنگزنی (Grinding CNC)

دستگاه CNC سنگزنی

در دستگاههای CNC سنگزنی، با حرکت چرخشی سنگ بر روی سطح قطعه کار، سطوح بسیار صاف و دقیقی ایجاد میشود. از این دستگاه برای پرداخت نهایی و حذف لایههای ناخواسته در عملیات فلزکاری استفاده میشود.

صنایعی که بیشتر از این دستگاه استفاده میکنند عبارتند از صنایع خودروسازی، تولید ابزارهای دقیق و صنایع پزشکی (تولید ایمپلنتها) و صنایع تولید بلبرینگها، شفتهای دقیق، قطعات پزشکی

روغنهای روانکاری با قدرت روانکاری و خنککنندگی بالا که از ایجاد خراش بر روی سطح قطعات جلوگیری میکنند، مناسب این دستگاه میباشند.

6) دستگاه CNC وایرکات (Wire Cut CNC)

دستگاه CNC وایرکات

از این دستگاه CNC، برای برش دقیق قطعاتی از جنس مواد مختلف مانند فولاد، آلومینیوم و تیتانیوم استفاده میشود. عامل برش در این دستگاه سیمی میباشد که جریانی الکتریکی از آن عبور میکند و با عبور جریان، محل تماس سیم با قطعه ذوب شده و برش قطعه اتفاق می افتد.

صنایعی که بیشتر از این دستگاه استفاده میکنند عبارتند از صنایع قالبسازی دقیق، صنایع هوافضا و ساخت تجهیزات پزشکی و محصولات تولیدی در این صنایع عبارتند از قالبهای دقیق، قطعات پیچیده صنعتی و قطعات مربوط به صنعت هوافضا. روغن مناسب برای این دستگاه، روغنهای با خاصیت عایق الکتریکی مناسب برای جلوگیری از ایجاد پدیده اتصال کوتاه و با ویسکوزیته پایین، جهت انتقال سریع حرارت در فرآیند برش، میباشد. در ادامه و در جدولی، انواع دستگاه های CNC همراه با معایب و مزایای استفاده از هر دستگاه و روغن مناسب برای آنها، به اختصار ارائه شده است:

|

مزایا |

معایب |

نوع روغن مورد نیاز |

عنوان دستگاه |

|

دقت بالا در تولید قطعات دوار قابلیت تولید تیراژ بالا سرعت برادهبرداری مناسب |

محدودیت در ایجاد اشکال پیچیده نیاز به تنظیمات دقیق ابزار |

روغن نیمهسنتتیک و سنتتیک با ویسکوزیته متوسط و خنککنندگی بالا |

Turning CNC |

|

قابلیت ایجاد اشکال پیچیده کاربرد در تولید قالبهای صنعتی دقت ابعادی بالا |

مصرف انرژی بالا نیاز به مراقبت دورهای دقیق |

روغن نیمهسنتتیک و سنتتیک با خنککنندگی و کاهش اصطکاک |

Milling CNC |

|

سرعت بالا در سوراخکاری و برش قابلیت تولید انبوه قطعات فلزی دقت بالا |

محدودیت در ضخامت ورقها نیاز به تعویض دورهای ابزار |

روغن مقاوم در برابر فشار لحظهای و ضدسایش |

Punching CNC |

|

برش دقیق و سریع توانایی برش مواد سخت و ضخیم حداقل ضایعات مواد |

هزینه بالای تجهیزات نیاز به خنککننده قوی و ایمنی بالا |

روغن خنککننده با مقاومت حرارتی بالا و جلوگیری از تغییر شکل حرارتی |

Laser and plasma Cutting CNC |

|

ایجاد سطوح بسیار صاف و دقیق مناسب برای پرداخت نهایی قطعات قابلیت سنگزنی مواد سخت |

هزینه بالای سنگها و ابزار نیاز به دقت بالا در تنظیمات |

روغن با قدرت خنککنندگی بالا، ضدخراش و کاهش اصطکاک |

Grinding CNC |

|

دقت بسیار بالا در برش قطعات پیچیده مناسب برای مواد سخت مانند فولاد و تیتانیوم |

سرعت برش نسبتاً پایین هزینه بالای مواد مصرفی (سیم و دیالکتریک) |

روغن دیالکتریک با ویسکوزیته پایین و خاصیت عایق الکتریکی |

Wire Cut CNC |

هر کدام از دستگاههای CNC با توجه به نوع فرآیند و با ویژگیهای خاص جهت استفاده در صنایع مختلف نیازمند روغنهای مخصوص به خود هستند. انتخاب صحیح روغن نه تنها بر عملکرد دستگاه CNC، بلکه بر کیفیت نهایی محصول، هزینههای عملیاتی و عمر مفید ابزارها تأثیرگذار است. استفاده از روانکننده مناسب با خواص ضدسایش، خنککنندگی مطلوب و ویسکوزیته دقیق، میتواند تضمینکننده بهرهوری و کیفیت بالای تولید باشد.

برای تهیه روغن های اختصاصی عملیات فلزکاری، مطابق با نیاز دستگاه های CNC خود و شرایط عملیاتی خاص می توانید از طریق ارسال فرم تولید روغن عملیات فلزکاری مخصوص دستگاه های CNC بصورت سفارشی اقدام کنید.

ضرورت استفاده از روغن مناسب و عواقب استفاده از روغن نامناسب در دستگاههای CNC

در فرآیندهای پیچیده و دقیق دستگاههایCNC، روانکاری و خنککنندگی به اندازه مناسب از جمله عوامل کلیدی برای اطمینان از عملکرد مطلوب و افزایش عمر دستگاهها و ابزارها هستند. استفاده از روغن مناسب نه تنها موجب بهبود عملکرد دستگاهها میشود، بلکه میتواند از بروز مشکلات جدی در فرآیند تولید جلوگیری کند. در مقابل، استفاده از روغن نامناسب میتواند مشکلات زیادی را به دنبال داشته باشد که منجر به کاهش کیفیت محصولات و افزایش هزینهها میشود. در این بخش، به بررسی دقیق ضرورت استفاده از روغن مناسب و عواقب استفاده از روغن نامناسب پرداخته میشود.

عواقب استفاده از روغن نامناسب در دستگاه های CNC

-

افزایش سایش ابزار

یکی از اصلیترین وظایف روغنها در دستگاههای CNC، کاهش اصطکاک بین ابزار و قطعه است. وقتی روغن به درستی انتخاب نشود و خاصیت روانکاری کافی نداشته باشد، اصطکاک بین قطعه و ابزار افزایش مییابد. این امر باعث سایش سریعتر ابزار و کاهش عمر مفید آن میشود.

در دستگاههای CNC، استفاده از روغن با ویسکوزیته پایین یا با کیفیت نامناسب میتواند باعث سایش سریعتر متهها و ابزارها شود. این مسأله به کاهش دقت و هزینههای بیشتر برای تعویض ابزار منجر میشود.

-

کاهش کیفیت سطح در عملیات فلزکاری

روغنهای مناسب برای عملیات فلزکاری باید حرارت تولید شده در هنگام این عملیات را جذب کرده و از تغییرات ساختاری در سطح قطعه جلوگیری کنند. در صورتی که روغن مناسب استفاده نشود، به دلیل عدم خنککنندگی کافی، سطح قطعه دچار تغییرات متالورژیکی و ناهمواریهای قابل مشاهده میشود.

در دستگاههای CNC فرز، که از ابزارهای پیچیده برای برش قطعات با دقت بالا استفاده میکنند، عدم استفاده از روغن خنککننده مناسب میتواند باعث تغییرات در ریزساختار قطعه و کاهش دقت سطحی شود. در نتیجه، قطعات تولیدی ممکن است نیاز به پرداخت دوباره داشته باشند یا کیفیت آنها بهطور کلی کاهش یابد.

-

افزایش حرارت و تغییرات متالورژیکی

در دستگاههای CNCکه فرآیند عملیات فلزکاری همراه با فشار و سرعت بالا است، این عوامل منجر به تولید حرارت زیادی میشود و در نتیجه روغنهای که تحمل دمای بالا را ندارند، روغن مناسبی برای استفاده نیستند زیرا ممکن است به سرعت اکسید شوند و باعث ایجاد رسوبات و تغییرات ساختاری در قطعه شوند. لازم به ذکر است این تغییرات متالورژیکی میتواند بر استحکام و عملکرد قطعات تأثیر منفی بگذارد.

بعنوان مثال در دستگاه برش لیزر، عدم استفاده از روغنهای با قدرت خنککنندگی مناسب و مقاومت حرارتی بالا، میتواند منجر به سوختگی سطحی و تغییر رنگ قطعه شود. این مسأله نه تنها کیفیت سطح قطعه نهایی را کاهش میدهد، بلکه هزینههای اضافی برای اصلاح و بازسازی قطعه ایجاد میکند.

-

افزایش هزینههای تعمیر و نگهداری

استفاده از روغن نامناسب در دستگاه های CNC میتواند منجر به خرابی سریعتر ابزارهای این دستگاهها شده و نیاز به تعمیرات را بیشتر نماید و این موضوع به معنی افزایش هزینههای نگهداری است. این خرابیها ممکن است ناشی از گرم شدن بیش از حد، سایش زیاد ابزارها و حتی مشکلات الکتریکی در این دستگاهها باشد.

در دستگاههای وایرکات، که اغلب برای برش قطعات سخت مانند فولاد و تیتانیوم استفاده میشوند، استفاده از روغن با خاصیت دیالکتریک نامناسب میتواند باعث افزایش دما، خرابی سیم برش و حتی ایجاد اتصال کوتاه در مدارها شود. این خرابیها ممکن است منجر به انهدام دستگاه CNC و هزینههای تعمیرات سنگین شوند.

با توجه به توضیحات فوق، استفاده از روغن مناسب در دستگاههای CNC نه تنها برای بهبود عملکرد دستگاه و افزایش دقت تولید، بلکه برای کاهش هزینههای تعمیرات و نگهداری ضروری است. روغنهای مناسب میتوانند از سایش ابزارها، تغییرات متالورژیکی، مشکلات حرارتی و خرابیهای غیرمنتظره دستگاه، جلوگیری کنند. به همین دلیل، انتخاب روغن مناسب برای هر دستگاه CNC باید با دقت و بر اساس ویژگیهای خاص هر دستگاه CNCو فرآیندکاری آن انجام شود.

همانطور که قبلا نیز اشاره گردید، برای اطمینان از عملکرد بهینه دستگاههای CNC و جلوگیری از مشکلات فوق، انتخاب روغن مناسب یکی از مهمترین تصمیمات فنی است. توصیه میشود که از مشاوران متخصص صنعت روانکاری در انتخاب روغن برای دستگاههای CNC خود کمک بگیرید و از محصولات با کیفیت و معتبر استفاده کنید. اگر نیاز به مشاوره یا اطلاعات بیشتر دارید، با ما تماس بگیرید(28424600-021) تا به شما در انتخاب روغن مناسب برای دستگاههای CNC خود کمک کنیم و راهحلهای بهینهای ارائه دهیم.

برای مشاوره رایگان و خرید انواع روغن ها صنعتی همین الان با شماره 02128424600 تماس بگیرید.

روغن مناسب دستگاههای CNC

تفاوت روغنهای عملیات فلزکاری بر پایه آب، روغن نیمهسنتتیک و روغن سنتتیک

در انتخاب روغن مناسب برای دستگاههای CNC، نوع روغن میتواند تاثیر زیادی بر عملکرد دستگاه، عمر ابزار، کیفیت سطح قطعه و هزینههای نگهداری داشته باشد. در اینجا به مقایسه و تفاوتهای اصلی روغنهای عملیات فلزکاری بر پایه آب، روغن نیمهسنتتیک و روغن سنتتیک پرداخته میشود:

1) روغنهای پایه آب

این روغنها عمدتاً از ترکیب آب و موادی ویژه تشکیل شدهاند و به دلیل ترکیب آبی آنها، قادر به خنککنندگی سریع و مؤثر هستند. این روغن ها دارای ویسکوزیته پایین و قدرت خنککنندگی بالا هستند و این قابلیت را دارند که سطح قطعه را به سرعت سرد کرده و از افزایش گرمای ناشی از عملیات فلزکاری جلوگیری کنند. این نوع از روغن برای عملیات خنککنندگی سریع در دستگاههای CNC تراش و فرآیندهای عمومی برادهبرداری مناسب میباشد.

2) روغنهای نیمهسنتتیک

این روغن ها، ترکیبی از روغنهای معدنی و سنتتیک هستند که با هدف ایجاد تعادلی بین خواص خنککنندگی و روانکاری روغن عمل میکنند. روغن های نیمه سنتتیک دارای خواص فیزیکی بهتری نسبت به روغنهای پایه آب بوده و روانکاری مطلوبتری ارائه میدهند و همچنین میتوان گفت این نوع از روغن نسبت به روغنهای پایه آب ماندگاری بالاتر و نیاز به نگهداری کمتری دارند.روغنهای نیمه سنتتیک، برای عملیات فلزکاری عمومی که به خنککنندگی و روانکاری در حد متعادل نیاز دارند، ایده ال میباشند.

3) روغنهای سنتتیک

این روغنها به طور کامل از ترکیبات شیمیایی سنتتیک و مصنوعی ساخته میشوند و بهترین عملکرد را در دماهای بالا و فشارهای شدید دارند. روغنهای سینتتیک، قابلیت روانکاری فوقالعادهای دارند که باعث کاهش سایش ابزارها میشود و به دلیل استفاده از مواد و ترکیبات پیشرفته، معمولاً خاصیت خنککنندگی و روانکاری بهتری دارند.

این نوع از روغن، برای فرآیندهای سنگین و دقیق مانند فرزکاری سریع، برشهای پیچیده و آن دسته از عملیات فلزکاری که در آنها دما و فشار بالا است ایده ال میباشد. در ادامه انواع روغن های عملیات فلزکاری همراه با معایب و مزایای استفاده از هر نوع روغن به اختصار در جدول زیر ارائه شده است:

| معایب | مزایا | نوع روغن |

|

نیاز به نگهداری بیشتر و نظافت منظم قابلیت روانکاری کمتر نسبت به روغنهای نیمهسنتتیک و سنتتیک رشد باکتریها و قارچها در محیط مرطوب کیفیت سطح پایینتر |

خنککنندگی عالی و سریع قیمت مناسبتر نسبت به روغنهای دیگر مناسب برای عملیاتهای عمومی و برادهبرداری ساده |

پایه آب |

|

قیمت بالاتر از روغنهای پایه آب عملکرد بهینه در سرعتهای بالای برش |

تعادل خوب بین خنککنندگی و روانکاری مقاوم در برابر گرما و فشارهای ناشی از عملیات فلزکاری نیاز به نگهداری کمتر نسبت به روغنهای پایه آب |

نیمهسنتتیک |

|

هزینه بالاتر نیاز به نظارت بیشتر وتنظیمات خاص و دقیق |

بهترین عملکرد در دماهای بالا و فشارهای زیاد کاهش سایش ابزار و افزایش عمر مفید دستگاهها عملکرد عالی در عملیاتهای فرزکاری و برشهای سریع مناسب برای شرایط سخت کاری و دما و فشار بالا |

سنتتیک |

انتخاب نوع روغن مناسب برای دستگاههای CNC باید به شرایط کاری و نوع عملیات بستگی داشته باشد. روغنهای پایه آب برای خنککنندگی سریع و ساده مناسب هستند، در حالی که روغنهای نیمهسنتتیک بهترین گزینه برای عملیات فلزکاری نیازمند با خنککنندگی و روانکاری متعادل هستند. از طرف دیگر، روغنهای سنتتیک برای شرایط خاص و عملیاتهای فلزکاری با دما و فشار بالا، مانند فرزکاری و برشهای سریع، بهترین عملکرد را ارائه میدهند.

روشهای بهینهسازی مصرف روغن عملیات فلزکاری در دستگاههای CNC

در عملیات تراشکاری و برادهبرداری با استفاده از دستگاههای CNC، مصرف بهینه روغن نه تنها هزینهها را کاهش میدهد، بلکه به افزایش عمر مفید دستگاه و بهبود کیفیت تولید نیز کمک میکند. روغن عملیات فلزکاری باکیفیت بالا میتواند عملکرد خنککنندگی و روانکاری مناسبی فراهم کند، اما بدون مدیریت صحیح، هدررفت و افت کیفیت آن، هزینههای جانبی زیادی به دنبال خواهد داشت. در این بخش، انواع روشهای بهینهسازی مصرف روغن در دستگاههای CNC بهطور کامل بررسی شده است.

1) استفاده از سیستمهای فیلتر و بازیافت روغن

استفاده از سیستمهای فیلتر و بازیافت روغن، به حذف ذرات معلق، برادهها و آلایندههای ناشی از فرآیند عملیات فلزکاری کمک میکند. این سیستمها میتوانند کیفیت روغن را به مدت طولانی حفظ کرده و نیاز به تعویض مکرر آن را کاهش دهند. این امر موجب کاهش هزینههای خرید روغن جدید، افزایش عمر مفید دستگاهها و کاهش ضایعات زیستمحیطی میگردد.

2) تنظیم درست نازلها و جریان روغن

نازلهای پاشش روغن در دستگاههای CNC باید بهدرستی تنظیم شوند تا روغن به میزان کافی و در محل مناسب به ابزار و قطعه کار هدایت شود. این تنظیمات باید بهگونهای باشد که هم از هدررفت روغن جلوگیری شود و هم خنککنندگی بهینه حاصل گردد.

درصورت تنظیم صحیح، کاهش مصرف بیرویه روغن، جلوگیری از پاشش اضافی، هدررفت و خنککنندگی و روانکاری مؤثرتر را شاهد خواهیم بود. توصیه میشود، بررسی مداوم نازلها از نظر انسداد و رسوبگیری، تنظیم فشار و جهت پاشش بر اساس نوع عملیات و ابزار انجام شود و از نازلهای قابل تنظیم برای عملیاتهای مختلف فلزکاری استفاده گردد.

3) پایش مداوم کیفیت روغن و تعویض بهموقع

کیفیت روغن عملیات فلزکاری به مرور زمان و با کارکرد مداوم دستگاه کاهش مییابد. وجود ذرات معلق، آلودگی و تغییر در ویسکوزیته، میتواند عملکرد خنککنندگی و روانکاری را مختل کند. پایش مداوم کیفیت روغن، امکان تعویض بهموقع آن را فراهم میکند.

دراینصورت میتوان انتظار داشت جلوگیری از افت کیفیت عملیات فلزکاری، کاهش احتمال آسیب به ابزار و قطعه کار و افزایش عمر مفید دستگاه CNC خواهیم بود. دراین رابطه روشهای پایش معمول عبارتند از:

- تست ویسکوزیته: بررسی غلظت روغن برای اطمینان از خنککنندگی و روانکاری مناسب

- آنالیز آلودگی: تشخیص وجود براده، آب یا مواد آلاینده

- بازرسی بصری: بررسی رنگ، بوی روغن و وجود رسوبات

بهینهسازی مصرف روغن عملیات فلزکاری در دستگاههای CNC، علاوه بر کاهش هزینههای تولید، به بهبود کیفیت قطعات تولید شده و افزایش عمر مفید دستگاهها کمک میکند. استفاده از سیستمهای فیلتراسیون، تنظیم نازلها و پایش مداوم کیفیت روغن، سه رکن اصلی برای بهینهسازی مصرف روغن هستند.

برندهای معتبر روغن عملیات فلزکاری CNC

در صنعت عملیات فلزی و ماشینکاری و بهویژه در زمان استفاده از دستگاههای CNC، انتخاب روغن عملیات فلزکاری مناسب تأثیر مستقیمی بر کیفیت سطح، عمر ابزار و بهرهوری خطوط تولید دارد. روغنهای عملیات فلزکاری از برندهای معتبر قابلیت روانکاری قوی و خاصیت خنک کاری مناسبی دارند و همین امر باعث میگردد این روغن ها بصورت موثری مانع از سایش ابزار و افزایش دما شوند.

یکی از برندهای روغنهای عملیات فلزکاری مطرح در این حوزه، روغن ARA METAL 32 میباشد که با استفاده از مرغوبترین روغن های پایه و ترکیبی از مواد افزودنی پیشرفته، ویژگیهای منحصربهفرد داشته و عملکردی برتر نسبت به رقبا ارائه میدهد.

برای تهیه روغن های اختصاصی عملیات فلزکاری، مطابق با نیاز دستگاه های CNC خود و شرایط عملیاتی خاص می توانید از طریق ارسال فرم تولید روغن عملیات فلزکاری مخصوص دستگاه های CNC بصورت سفارشی اقدام کنید.

مقایسه تخصصی تعدادی از برندهای روغنهای عملیات فلزکاری مورد استفاده دردستگاه های CNC

| برند | نوع روغن | ویسکوزیته (ISO) | مقاومت حرارتی | شرح کاربرد دستگاه CNC | ویژگیهای برجسته |

| Shell | نیمهسنتتیک | 32 | عالی | فرز، تراش | خنککنندگی مؤثر، طول عمر بالا ضدخوردگی |

| Mobil | سنتتیک | 46 | بسیار عالی | پانچ، وایرکات |

پایداری حرارتی فوقالعاده کاهش سایش ابزار |

| بهران | پایه آب | 32 | متوسط | تراش، سنگزنی |

قیمت اقتصادی خنککنندگی سریع |

| ایرانول | نیمهسنتتیک | 68 | خوب | فرز، تراش | تعادل بین خنککنندگی و روانکاری |

| آراکو | پایه آب | 30 | عالی | تراش، فرز متهکاری تولید لوله و پروفیل | اختلاط سریع با آبهای سخت خنککنندگی و روانکنندگی بالا مقاومت در برابر زنگزدگی |

ویژگیهای منحصربهفرد روغن ARA METAL 32:

- اختلاط سریع با آبهای سخت

برخلاف بسیاری از روغنها که با آبهای دارای سختی بالا مشکل دارند، روغن ARA METAL 32 به سرعت و بطور یکنواخت در آب حل میشود و یک امولسیون پایدار ایجاد میکند.

- خنککنندگی و روانکنندگی بالا

با استفاده از روغن ARA METAL 32 در عملیات ماشینکاری مانند فرز و تراش که نیازمند خنککنندگی مؤثر هستند، از داغ شدن ابزار و قطعه بصورت موثری جلوگیری میشود.

- مقاومت در برابر رشد میکروارگانیسمها

این ویژگی روغن ARA METAL 32مانع از ایجاد بوی نامطبوع و افت کیفیت روغن در طول زمان مصرف آن میشود.

- ضدخوردگی و ضدزنگ

خاصیت ضد خوردگی و ضد زنگ روغن ARA METAL 32 باعث افزایش طول عمر قطعات و کاهش هزینههای نگهداری میشود.

نتایج تستهای فنی روغن ARA METAL 32

| روش آزمون | نتیجه | پارامتر |

| ASTM D-4052 | 890 ± 10 kg/m³ | چگالی در دمای15.5°C |

| ASTM D-445 | 30 ± 2 CSt | ویسکوزیته در40°C |

| ASTM D-1287 | 9 ± 1 | PHمحلول 5% در آب |

| IP-287 | PASS | تست خوردگی |

حال قصد داریم به ذکر یک تجربه عملی از کارشناسان شرکت رجال صنعت، مربوط به استفاده از روغن ARA METAL 32 در یک کارخانه تولید پروفیل های فلزی به پردازیم. در این کارخانه با جایگزین نمودن روغن عملیات فلزکاری معمولی با روغن ARA METAL 32، نتایج قابل توجهی به دست آمد که برخی از مهمترین این نتایج عبارتند از:

- کاهش دمای سطحی قطعه کار تا 15% در سرعتهای بالا

- افزایش عمر ابزار برش تا 20%

- کاهش قابل توجه میزان ضایعات تولید شده به دلیل بهبود کیفیت سطحی

با توجه به توضیحات فوق، مشاهده میگردد که روغن ARA METAL 32 به دلیل ویژگیهای منحصربهفرد آن از جمله خاصیت خنککنندگی عالی، روانکنندگی پایدار و خواص ضد خوردگی عالی، انتخابی هوشمندانه برای صنایع ماشینکاری است و میتواند عملکرد دستگاههای CNC را به نحو موثری بهینه کرده و هزینههای تعمیر و نگهداری را به حداقل برساند.

پارامترهای کلیدی برای انتخاب روغن مناسب استفاده در دستگاههای CNC

در صنعت ماشینکاری و عملیات فلزی بهویژه در فرآیندهایی که از دستگاه های پیشرفته CNC استفاده میشود انتخاب روغن عملیات فلزکاری مناسب نه تنها به بهبود کیفیت این عملیات و افزایش عمر ابزارها کمک میکند، بلکه از بروز مشکلاتی نظیر افزایش دما، خوردگی، زنگزدگی و سایش ابزار نیز جلوگیری مینماید. با توجه به اینکه درک عمیق از پارامترهای فنی مرتبط با روغنهای عملیات فلزکاری مناسب برای دستگاه های CNC میتواند تفاوت چشمگیری در عملکرد و دوام این دستگاهها ایجاد کند، در ادامه، به بررسی دقیق و تخصصی پارامترهای کلیدی انتخاب این روغن ها میپردازیم.

1) ویسکوزیته روغن

ویسکوزیته نشاندهنده مقاومت روغن در برابر جریان یافتن است. این ویژگی باید به گونهای باشد که از یک سو، روغن بتواند به راحتی بین ابزار و قطعه پخش شود تا کاهش دهنده اصطکاک باشد و از سوی دیگر، در سرعتهای بالای عملیات فلرکاری، از ایجاد حرارت اضافی جلوگیری کند.

برای دستگاههای CNC با سرعت بالا، مثل دستگاههای فرزکاری سریع و برشهای دقیق، روغن با ویسکوزیته پایینتر(مانند 22 یا 32) توصیه میشود، چرا که باعث بهبود انتقال حرارت و کاهش اصطکاک میشود. برای دستگاههای CNC تراشکاری و سنگزنی که تحت فشار بالا و دماهای شدید کار میکنند، روغنهای با ویسکوزیته بالاتر(46 یا 68) انتخاب بهتری هستند.

در فرآیند تولید شفتهای سنگین فولادی بادستگاهCNC تراش، استفاده از روغن با ویسکوزیته ISO 68، باعث کاهش ساییدگی ابزار و جلوگیری از تغییر شکل قطعه در اثر گرما میشود.

2) ظرفیت خنککنندگی (Cooling Capacity)

روغن دستگاه CNC باید بتواند حرارت تولید شده در حین فرآیند عملیات فلزکاری را بهسرعت جذب و دفع کند تا از افزایش دمای ابزار و قطعه جلوگیری شود.

در عملیاتهایی مانند فرزکاری (Milling) و تراشکاری (Turning) که سطح تماس ابزار و قطعه گسترده است، خاصیت خنککنندگی بالا اهمیت ویژهای دارد. روغنهای عملیات فلزکاری بر پایه آب (Water-Soluble) به دلیل ظرفیت بالای انتقال حرارت، معمولاً در دستگاههای با سرعت بالا کاربرد دارند. بعنوان مثال، در تولید قالبهای فلزی با دستگاه CNC فرز، عدم خنککنندگی مناسب روغن میتواند منجر به تاب برداشتن قالب و کاهش دقت نهایی شود.

3) مقاومت در برابر فشار و سایش

در فرآیندهای برشکاری و پانچ، فشارهای مکانیکی بالایی بر ابزار وارد میشود و به همین جهت در این موارد، روغنهای استفاده شده در دستگاه های CNC باید دارای افزودنیهای بالا برنده تحمل فشاری روغن EP (Extreme Pressure) باشند تا در برابر فشار بالا مقاومت کنند و سایش ابزار را کاهش دهند.

دستگاههای Punching CNC و Wire Cut CNC بیشترین نیاز را به روغنهای مقاوم در برابر سایش دارند تا طول عمر ابزارها افزایش یابد. استفاده از روغنهای سنتتیک و نیمهسنتتیک در این شرایط باعث کاهش تغییرات متالورژیکی و جلوگیری از شکست ابزار میشود. در فرآیند پانچ ورقهای فولادی با ضخامت بالا، روغنهای حاوی مواد افزودنی EP کمک میکنند تا لبههای برش صاف و بدون ترک باشند.

4) خاصیت ضد زنگزدگی و ضد خوردگی

دستگاههای CNC به دلیل تماس مداوم با آب و مایعات خنککننده، مستعد زنگزدگی و خوردگی هستند. انتخاب روغنی که دارای افزودنیهای ضد زنگ و ضد خوردگی باشد، برای جلوگیری از تخریب سطوح و افزایش عمر دستگاه CNC ضروری است.

در محیطهای مرطوب یا مناطق با رطوبت بالا، این ویژگی بسیار اهمیت پیدا میکند. روغنهای نیمهسنتتیک با افزودنیهای ضد خوردگی، انتخابی ایدهآل برای دستگاههای فرز و تراش CNC هستند.

در تولید قطعات دریایی با CNC، استفاده از روغنهای حاوی مواد افزودنی قوی ضد خوردگی مانند ARA METAL 32 مانع از اکسیداسیون و زنگزدگی میشوند.

5) ویژگیهای عایق الکتریکی

در دستگاههای وایرکات، جریان الکتریکی برای برش فلزات استفاده میشود. روغنهای دیالکتریک باید دارای خاصیت عایق الکتریکی مناسبی باشند تا از اتصال کوتاه و خرابی تجهیزات جلوگیری کنند.

این روغنها معمولاً پایه سنتتیک دارند و با جلوگیری از انتقال جریان الکتریکی، ایمنی فرآیند را تضمین میکنند. در برش دقیق قطعات فلزی با وایرکات، استفاده از روغن دیالکتریک با مقاومت الکتریکی بالا، از بروز خطا در برش و جرقههای الکتریکی جلوگیری میکند.

📝 فرم ارزیابی و انتخاب روغن مناسب برای دستگاههای CNC

اگر در واحد فنی یا خرید یک کارخانه صنعتی فعال هستید و به دنبال افزایش عمر ابزارها، کیفیت برش، کاهش خرابی و توقف خطوط تولید هستید، یک نکته کلیدی را از یاد نبرید. روغن برش یا روغن تراش نامناسب میتواند باعث سایش ابزار، کاهش دقت و حتی آسیب به قطعهکار شود.

ما برای شما یک چکلیست حرفهای و کاربردی آماده کردهایم که تمام پارامترهای مهم در انتخاب روغن مناسب دستگاه CNC از ویسکوزیته و پایداری حرارتی گرفته تا مسائل زیستمحیطی، استانداردها و تأثیر روی فیلتر دستگاه را پوشش میدهد.

🔹 این چکلیست را دانلود و پرینت کنید

🔹 بهصورت مستقیم در اختیار اپراتورها، مسئول نگهداری و تعمیرات و حتی مسئول خرید قرار دهید.

🔹 مطمئن شوید هیچ نکتهای از قلم نیفتاده و همه تصمیمها بر اساس داده و معیار فنی گرفته میشوند.

مزایای استفاده از این فرم:

- تضمین هماهنگی بین تیم خرید و تیم فنی

- بررسی سریع و دقیق روغنهای پیشنهادی

- جلوگیری از انتخابهای اشتباه یا گران بیدلیل

- افزایش بهرهوری، دقت و عمر ابزار برش

لطفا این فرم ارزشمند را دانلود کنید و روی میز اپراتورها بگذارید. گاهی یک چکلیست ساده، میلیونها تومان صرفهجویی برای شما به همراه دارد!

انتخاب روغن عملیات فلزکاری مناسب برای دستگاههای CNC، نه تنها به بهبود کیفیت تولید و افزایش عمر ابزارها کمک میکند، بلکه هزینههای تعمیر و نگهداری را نیز به شکل محسوسی کاهش میدهد. روغنهای با ویسکوزیته مناسب، خاصیت خنککنندگی بالا، مقاومت در برابر فشار، سایش و خوردگی و ویژگیهای عایق الکتریکی میتوانند کارایی دستگاهها را به حداکثر برسانند. با توجه به تو.ضیحات فوق، کارشناسان صنعت روانکاری توصیه میکنند قبل از خرید روغن عملیات فلزکاری موارد ذیل بدقت کنترل گردد.

توجه به نوع دستگاه و متریال پردازش شده

- بررسی استانداردها و الزامات محیطی

- انتخاب روغن با ویسکوزیته و ویژگیهای خنککنندگی متناسب با نیاز دستگاه.

- دقت در انتخاب روغنهای ضدزنگ و ضدخوردگی برای دستگاههای حساس.

برای مشاوره رایگان و خرید روغن عملیات فلزکاری مناسب دستگاه های CNC همین الان با 02128424600 تماس بگیرید.

نگهداری دستگاه

سؤالات پرتکرار درباره روغنکاری و خنککاری در ماشینکاری CNC

سؤالات زیر براساس دغدغههای رایج مدیران فنی و اپراتورها درباره روغن عملیات فلزکاری CNC میباشند.

1) چه نوع روغنی برای دستگاههای CNC مناسبتر است؟

روغن مناسب بستگی به نوع عملیات (تراشکاری، فرزکاری، وایرکات و…)، متریال قطعه و سرعت کار دارد. روغنهای پایه آب، سنتتیک یا نیمهسنتتیک بر اساس نیاز انتخاب میشوند.

2) تفاوت روغنهای سنتتیک و نیمهسنتتیک در عملیات فلزکاری چیست؟

روغنهای سنتتیک مقاومت حرارتی بالاتر و عمر بیشتر دارند، ولی نیمهسنتتیکها اقتصادیتر هستند و برای کارهای سبک و عمومی گزینه مناسبیاند.

3) ویسکوزیته مناسب روغن CNC چه عددی است؟

اغلب دستگاههای CNC از روغنهایی با ویسکوزیته 22 یا 32 استفاده میکنند. انتخاب دقیق بستگی به سرعت اسپیندل، نوع برادهبرداری و خنککاری دارد.

4) چرا استفاده از روغن خنککننده مناسب در دستگاه CNC حیاتی است؟

استفاده از روغن مناسب باعث کاهش حرارت، افزایش عمر ابزار، جلوگیری از زنگزدگی و بهبود کیفیت سطح نهایی قطعه میشود.

5) چه روغنی برای دستگاههای CNC گزینه مناسبی است؟

ARA METAL 32 یک روغن نیمهسنتتیک با خواص خنککنندگی، روانکاری بالا و ضد خوردگی است که برای طیف وسیعی از دستگاههای CNC مناسب است.

جمعبندی

در دنیای پیشرفته ماشینکاری، دستگاههای CNC نقشی کلیدی در تولید قطعات دقیق و باکیفیت ایفا میکنند. یکی از عوامل بسیار مهم در عملکرد بهینه این دستگاهها، انتخاب روغن مناسب برای استفاده در عملیات فلزکاری با دستگاه هایCNC است. روغنهای مورد استفاده در این دستگاهها، نهتنها نقش روانکاری و کاهش اصطکاک را بر عهده دارند، بلکه وظیفه خنککنندگی، افزایش مقاومت در برابر خوردگی و افزایش طول عمر ابزار را نیز بر عهده دارند. انتخاب روغن مناسب بر اساس نوع فرآیند (تراش، فرز، پانچ، وایرکات و سنگزنی) و ویژگیهای دستگاه، میتواند از خرابی زودرس ابزار جلوگیری کرده، کیفیت سطح قطعات را بهبود بخشد و هزینههای تعمیر و نگهداری را بطور چشمگیری کاهش دهد.

در این مقاله روغن ARA METAL 32 بهعنوان یک انتخاب برتر برای عملیات ماشینکاری عمومی معرفی شد که با ویژگیهای منحصربهفرد خود، عملکردی بینظیر در روانکاری، خنککنندگی و جلوگیری از خوردگی ارائه میدهد.

🔹 آیندهای مطمئن برای دستگاههای CNC شما با انتخاب روغن مناسب🔹

در فرآیندهای دقیق و پیچیده دستگاههای CNC، انتخاب روغن عملیات فلزکاری مناسب، کلید حفظ کیفیت، دقت و طول عمر تجهیزات شما است. روغنهای باکیفیت نهتنها از سایش ابزارها و گرم شدن بیش از حد جلوگیری میکنند، بلکه در خنککنندگی سریعتر و افزایش کیفیت سطح قطعه نهایی نیز نقشی اساسی دارند.

خرید روغن های صنعتی از شرکت بازرگانی رجال نهاد گستر، شامل مزایایی به شرح زیر است:

✅ تأمین مستقیم و بدون واسطه از تولیدکننده

✅ دریافت مشاوره تخصصی رایگان جهت انتخاب بهترین روغن CNC متناسب با نوع دستگاه

✅ ارائه گارانتی کیفیت و اصالت محصول

✅ تحویل سریع و پشتیبانی فنی مستمر

همین حالا تماس بگیرید و تجربهای متفاوت در کیفیت برش و دوام ابزارها را احساس کنید!

📞 021-28424600

بازرگانی رجال صنعت نهادگستر، انتخاب حرفهایها برای برشهای دقیق و ماندگار!

ما علاوه بر عرضه روغنهای معتبر، قابلیت تولید و فرمولاسیون روغنهای ویژه را بر اساس شرایط محیطی و نیازهای ماشینآلات معدنی شما داریم. با دریافت مشاوره از کارشناسان فنی ما، میتوانید روغنی دقیقاً متناسب با شرایط معدن خود سفارش دهید. فرم تولید روغن هیدرولیک سفارشی را تکمیل کنید و بهترین روغن را برای تجهیزات خود تأمین نمایید!

تهیه و تدوین: واحد فنی شرکت بازرگانی رجال صنعت نهاد گستر