نحوه مراقبت از روغن صنعتی

ژانویه 18, 2025

مقایسه مشخصات فنی، مزایا و معایب برندهای روغن هیدرولیک

ژانویه 25, 2025کنترل کیفیت و استفاده بهینه از روغن حرارتی

◄راهنمای جامع و تخصصی برای صنایع مختلف►

کنترل کیفیت و استفاده بهینه از روغن حرارتی

روغن حرارتی یکی از اجزای اساسی در سیستم های انتقال حرارت در صنایع مختلف است. این روغن ها به دلیل پایداری حرارتی بالا، انتقال حرارت یکنواخت و عمر مفید طولانی، به یکی از انتخاب های اصلی در فرآیندهای صنعتی تبدیل شده اند. با این حال، برای دستیابی به عملکرد بهینه و بهره برداری بیشتر از این روغن ها، لازم است که به کیفیت آن توجه ویژه ای شود و همچنین استفاده صحیح از آن در طول زمان به طور مداوم کنترل گردد. در این مقاله به سؤالات مهم در این زمینه پرداخته و راهکارهایی برای بهینه سازی عملکرد سیستم های حرارتی ارائه می دهیم.

1. چرا کیفیت روغن حرارتی در صنایع مختلف حیاتی است؟

کیفیت روغن حرارتی تأثیر مستقیمی بر کارایی سیستم های حرارتی دارد. روغن های بی کیفیت یا آلوده می توانند مشکلات مختلفی ایجاد کنند که شامل موارد زیر هستند:

- کاهش راندمان انتقال حرارت

روغن های نا مرغوب ممکن است قادر به انتقال حرارت به طور یکنواخت نباشند، که این موضوع می تواند موجب کاهش بهرهوری و افزایش مصرف انرژی شود.

- تشکیل رسوبات کربنی

هنگامی که روغن حرارتی به درستی نگهداری نشود، رسوبات کربنی در سیستم ها تشکیل می شود که به ویژه در خطوط و مبدل ها مشکل آفرین است.

- کاهش عمر مفید سیستم

روغن های آلوده باعث کاهش عمر مفید تجهیزات و افزایش هزینه های تعمیر و نگهداری می شوند.

- افزایش خطرات ایمنی

روغن های آسیب دیده می توانند موجب مشکلات ایمنی، مانند خطر نشتی یا حتی آتش سوزی، شوند.

لذا همواره از روغن های با کیفیت از برند های معتبر استفاده کنید و آزمایش های دوره ای مانند ویسکوزیته، عدد اسیدی، و پایداری حرارتی را انجام دهید.

2. روغن حرارتی در چه صنایعی کاربرد دارد؟

روغن حرارتی در صنایع مختلفی که نیاز به کنترل دقیق دما دارند، استفاده می شود. مهم ترین صنایع مصرف کننده روغن های حرارتی عبارتند از:

- صنایع پتروشیمی و پالایشگاه ها

گرم کردن راکتور ها، برج های تقطیر و فرآیندهای شیمیایی نیازمند روغن های با پایداری حرارتی بالا هستند.

- نیروگاه ها

در فرآیندهای تولید انرژی، روغن های حرارتی برای سیکل های حرارتی استفاده می شوند.

- صنایع ایزوگام و آسفالت

در تولید و ذوب قیر، روغن های حرارتی نقش مهمی در تنظیم دما دارند.

- صنایع غذایی

از روغن های حرارتی برای پخت، سرخ کردن و فرآوری مواد غذایی استفاده می شود.

- صنایع چرم و نساجی

در فرآیندهای خشک کردن چرم و تولید پارچه از روغن های حرارتی برای حفظ دما استفاده می شود.

- صنایع کاغذ و مقوا سازی

برای خشک کردن و فرآوری ورقه های کاغذ، روغن های حرارتی ضرورت دارند.

- صنایع شیمیایی و داروسازی

روغن حرارتی در تولید مواد شیمیایی حساس و کنترل دمای راکتور ها کاربرد دارد.

- صنایع پلاستیک و لاستیک سازی

در تنظیم حرارت دستگاه های قالب گیری و اکسترودر ها استفاده می شود.

- صنایع فلز کاری و ریخته گری

برای پیش گرمایش قالب ها و انجام عملیات حرارتی بر روی فلزات از روغن حرارتی استفاده میشود.

- صنایع تولید رنگ و رزین

در تولید رنگ ها و رزین های شیمیایی، روغن های حرارتی کاربرد دارند.

- صنعت شیشه و سرامیک

در کوره ها و فرآوری محصولات سرامیکی از روغن های حرارتی استفاده می شود.

- صنایع نفت و گاز

برای پیش گرمایش خطوط لوله و تجهیزات حفاری از روغن های حرارتی بهرهبرداری می شود.

- صنایع تولید الیاف مصنوعی

در تولید مواد مصنوعی مانند پلیاستر و نایلون برای کنترل دما از روغن حرارتی استفاده میشود.

کنترل کیفیت و استفاده بهینه از روغن حرارتی

این صنایع برای انجام فرآیندهای حساس به روغن هایی با پایداری حرارتی و عمر طولانی نیاز دارند تا دما به طور یکنواخت در سیستم منتقل شود.

3. چه آزمایش هایی برای بررسی کیفیت روغن حرارتی لازم است؟

- ویسکوزیته در دمای بالا

این آزمایش ها به شما کمک می کنند عمر مفید روغن را تخمین زده، مشکلات بالقوه را شناسایی کرده و از خرابی های پرهزینه جلوگیری کنید. ویسکوزیته در دمای بالا توسط ویسکومتر چرخشی (Rotational Viscometer) یا ویسکومتر کاپیلاری اندازهگیری می شود. روغن در دمای مشخص (معمولاً بین 100 تا 300 درجه سانتیگراد، بسته به نوع سیستم) حرارت داده می شود و مقاومت آن در برابر جریان یا چرخش اندازهگیری میگردد. ویسکوزیته باید در محدوده استانداردی باشد که توسط سازنده روغن تعریف شده است. ویسکوزیته بالا ممکن است منجر به کاهش انتقال حرارت شود و ویسکوزیته پایین می تواند باعث نشت یا کاهش روانکاری شود.

کنترل کیفیت و استفاده بهینه از روغن حرارتی

- شاخص پایداری اکسیداسیون

مقاومت روغن در برابر اکسیداسیون و تشکیل اسید ها یا لجن در این آزمایش بررسی میگردد. این آزمون با استفاده از دستگاه RPVOT (Rotating Pressure Vessel Oxidation Test) انجام می شود. روغن در محفظه ای تحت فشار و در تماس با اکسیژن و آب قرار می گیرد و کاهش فشار در طول زمان ثبت می شود. کاهش سریع فشار نشان دهنده کاهش مقاومت روغن در برابر اکسیداسیون است. زمان بالاتر برای کاهش فشار نشان دهنده پایداری بهتر روغن در برابر اکسیداسیون است.

- نقطه اشتعال

در این آزمایش ایمنی روغن و قابلیت استفاده در دماهای بالا بدون خطر اشتعال ارزیابی میشود. با استفاده از دستگاه فلش پوینت (Flash Point Tester) نقطه اشتعال روغن اندازهگیری شده و نمونه روغن به تدریج حرارت داده می شود تا زمانی که بخارات آن با یک جرقه مشتعل شود. نقطه اشتعال باید بالاتر از حداکثر دمای کاری سیستم باشد. مقادیر پایین تر نشان دهنده احتمال بالای خطر آتش سوزی است.

- کربن باقی مانده

اندازهگیری تمایل روغن به تشکیل رسوبات جامد در طول زمان در این قسمت انجام میشود. این آزمون با استفاده از دستگاه کربن باقیمانده کنرادسون (Conradson Carbon Residue Tester) انجام می شود. روغن در محیط بدون اکسیژن حرارت داده می شود و مقدار کربن باقی مانده در نمونه اندازهگیری می شود. درصد کربن باقی مانده نشاندهنده تمایل روغن به تشکیل رسوبات جامد و لجن در دمای بالا است. مقادیر بالا می تواند منجر به کاهش کارایی انتقال حرارت شود.

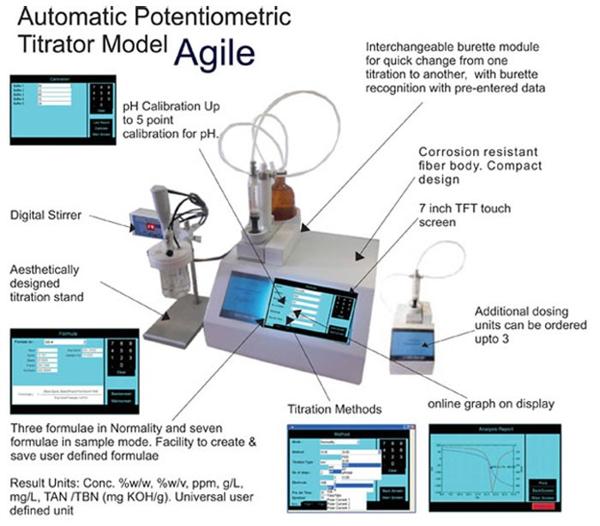

- عدد اسیدی (TAN)

این پارامتر نشاندهنده میزان اسیدهای تولید شده در روغن است که می تواند به خوردگی سیستم منجر شود. این آزمایش با استفاده از تیتراسیون پتروشیمی (Potentiometric Titration) انجام می شود. روغن با یک محلول قلیایی استاندارد واکنش داده و تغییرات PH اندازهگیری می شود. افزایش عدد اسیدی نشان دهنده تخریب شیمیایی روغن و احتمال خوردگی سیستم است. مقادیر بالاتر از محدوده استاندارد نشان می دهد که روغن نیاز به تعویض دارد.

کنترل کیفیت و استفاده بهینه از روغن حرارتی

- تجزیه حرارتی

بررسی مقاومت روغن در برابر شکسته شدن مولکولی در دماهای بالا اهمیت بسزایی دارد. با استفاده از آنالیز حرارتی تفاضلی (TGA – Thermogravimetric Analysis) مقاومت روغن در برابر تجزیه حرارتی اندازهگیری می شود. روغن تحت شرایط حرارتی کنترل شده قرار می گیرد و تغییرات وزن آن بر اثر تجزیه مولکولی ثبت می شود. دمایی که در آن روغن شروع به تجزیه می کند باید بالاتر از دمای عملیاتی سیستم باشد. تجزیه سریع در دماهای عملیاتی نشان دهنده عدم پایداری روغن است.

این آزمایش ها به صورت ترکیبی، اطلاعات جامعی در مورد کیفیت و عملکرد روغن حرارت در شرایط مختلف ارائه می دهند و به شما کمک می کنند مشکلات بالقوه را پیش از وقوع خرابی شناسایی کنید.

4. چگونه از خرابی زودرس روغن حرارتی جلوگیری کنیم؟

عوامل تخریب روغن، دمای بیش از حد مجاز (تخریب مولکولی و تشکیل رسوبات)، اکسیداسیون (کاهش عمر مفید روغن) و آلودگی با آب یا ذرات خارجی (خوردگی یا کاهش انتقال حرارت) میباشند. لذا دمای سیستم را دائماً پایش کنید و از تجاوز آن از محدوده توصیه شده جلوگیری کنید. روغنی انتخاب کنید که برای دمای عملیاتی سیستم شما طراحی شده باشد. و از سیستم های فیلتراسیون قوی استفاده کرده و خطوط انتقال را به طور منظم بررسی کنید.

5. چگونه از آلودگی روغن حرارتی جلوگیری کنیم؟

آلودگی روغن حرارتی می تواند باعث کاهش عملکرد سیستم های حرارتی و حتی خرابی آن ها شود.

دلایل آلوده شدن روغن حرارتی:

- ورود رطوبت یا ذرات خارجی

این امر می تواند باعث تغییر در خواص روغن و مختل کردن فرآیند انتقال حرارت شوند. رطوبت باعث افزایش خوردگی، اکسیداسیون و کاهش عمر مفید روغن میگردد. همچنین ذرات خارجی ممکن است موجب انسداد یا آسیب به اجزای سیستم شوند.

- استفاده از تجهیزات نامناسب

پر کردن یا انتقال روغن با استفاده از تجهیزات آلوده می تواند به راحتی باعث ورود آلودگی های میکروسکوپی به سیستم شود. این ذرات خارجی موجب تشکیل رسوبات یا انسداد در مبدل های حرارتی میشوند.

- نگهداری نامناسب روغن

روغن هایی که در شرایط نامناسب نگهداری می شوند، ممکن است دچار اکسیداسیون زودرس شوند و کیفیت خود را از دست بدهند. مثلا قرار دادن روغن در معرض نور مستقیم یا گرمای بیش از حد می تواند باعث تجزیه آن و کاهش کارایی شود.

بنابراین توصیه میشود روغن در محیط های خشک و دور از آلودگی نگهداری شود. مخازن ذخیره سازی باید به طور کامل مهر و موم شده باشند تا از ورود رطوبت و ذرات خارجی جلوگیری شود. استفاده از فیلترهای مناسب در سیستم های گردش روغن کمک می کند تا ذرات معلق و ناخالصی ها به طور مداوم از سیستم حذف شوند. این فیلترها باید به طور منظم تمیز یا تعویض شوند تا عملکرد بهینه سیستم حفظ گردد. همچنین از ایجاد خلا یا ورود هوا به سیستم جلوگیری کنید. اکسیژن موجود در هوا می تواند باعث اکسیداسیون روغن شده و کیفیت آن را کاهش دهد. برای این منظور، سیستم های حرارتی باید از تجهیزات مناسبی مانند درپوش ها یا شیرهای ضد بازگشت هوا بهرهمند باشند تا از ورود هوا جلوگیری شود.

6. چگونه روغن حرارتی را به صورت بهینه نگهداری کنیم؟

روغن حرارتی باید در ظروف فلزی مهر و موم شده و دور از تابش مستقیم آفتاب یا گرمای زیاد نگهداری شود. نگهداری روغن در دمای پایین تر از ۲۵ درجه سانتیگراد برای جلوگیری از تخریب زودهنگام ضروری بوده و روغن های انبار شده باید به طور مرتب برای بررسی عدد اسیدی، ویسکوزیته و نشانه های اکسیداسیون آزمایش شوند. همچنین از روغن ها به ترتیب تاریخ تولید استفاده کنید تا از کهنه شدن و کاهش کیفیت آنها جلوگیری شود، پرسنل خود را در مورد نحوه استفاده صحیح و نگهداری از سیستم های حرارتی آموزش دهید و از تجمع رسوبات و آلودگی ها در خطوط انتقال حرارت جلوگیری کنید.

کنترل کیفیت و استفاده بهینه از روغن حرارتی

7. زمان تعویض روغن حرارتی؟

نشانه های نیاز به تعویض روغن:

- کاهش راندمان حرارتی

اگر سیستم به دمای مطلوب نمی رسد، ممکن است روغن کیفیت خود را از دست داده باشد.

- افزایش فشار سیستم

تجمع رسوبات در خطوط انتقال می تواند باعث افزایش فشار و کاهش جریان شود.

- افزایش عدد اسیدی (TAN)

این نشان دهنده اکسیداسیون روغن و احتمال آسیب به تجهیزات است.

- کاهش نقطه اشتعال

اگر نقطه اشتعال روغن به میزان قابل توجهی کاهش یابد، خطرات ایمنی افزایش می یابد.

چگونه زمان تعویض روغن را تخمین بزنیم؟

مطابق با ساعت کارکرد پیشنهاد شده توسط سازنده روغن و همچنین هر گونه تغییر در شاخص های کیفیت باید به عنوان نشانه ای برای تعویض روغن در نظر گرفته شود.

جمع بندی

روغن حرارتی نقشی حیاتی در عملکرد کارآمد سیستم های حرارتی و کاهش هزینه های عملیاتی ایفا می کند. استفاده از روغن های باکیفیت، انجام آزمایش های کنترل کیفیت و نظارت مستمر بر وضعیت روغن به ویژه در دماهای بالا از عوامل کلیدی در بهبود بهرهوری و افزایش ایمنی سیستم ها هستند. اگر شما نیز تجربه یا نگرانی خاصی در زمینه روغن حرارت دارید، خوشحال می شویم نظرات و تجربیات خود را با ما به اشتراک بگذارید!

شرکت بازرگانی رجال با تجربه و دانش فنی بالا در عرضه انواع روغن های صنعتی، آماده ارائه مشاوره تخصصی در زمینه انتخاب، پشتیبانی و استفاده از روغن های صنعتی و حرارت مناسب است. در ضمن شما میتوانید برای تهیه روغن های اختصاصی مطابق با نیاز دستگاه های خود و شرایط عملیاتی خاص از طریق فرم تولید محصولات سفارشی اقدام کنید. کارشناسان ما آماده هستند تا به صورت تخصصی، خدمات مورد نیاز شما را در زمینه انتخاب، نگهداری و استفاده بهینه از روغن های حرارتی ارایه دهند. برای دریافت مشاوره، با ما تماس بگیرید.

📞 021-28424600

تهیه و تدوین: واحد فنی شرکت بازرگانی رجال صنعت نهاد گستر