روغن انتقال حرارت

ژوئن 2, 2022

چرا کنترل روغن دنده برای خودرو شما مهم است؟

جولای 1, 2022آنچه باید هنگام انتخاب روغن دنده بدانید

روغن و روانکار دنده: به طور معمول، انتخاب روغن دنده مناسب با جستجو در کتابچه راهنمای تعمیر و نگهداری و انتخاب یک روانکار مناسب از بين فهرست روانکارهای واجد شرایط انجام ميشود، البته متأسفانه، این راه حل ممکن است همیشه روانکار بهینه را برای یک مجموعه جعبه دنده یا حداکثر کارایی ارائه نکند.

در حالی که برخی از سازندگان تجهیزات اصلی (OEM) مشخصات عمومی را ارائه می دهند، برخی دیگر فقط یک مشخصات کلی ارائه می دهند که حتی ممکن است دمای عملیاتی را در نظر نگیرد. بنابراین برای افرادی که مسئول انتخاب روانکارها هستند، داشتن درک اساسی از نحوه انتخاب روانکارها برای چرخ دنده ها مهم است.

علاوه بر درک و تفسیر مشخصات ارائه شده توسط سازندگان تجهیزات، درک دلیل آن و ایجاد تغییرات در مواقع ضروری مهم است.

هنگام انتخاب روانکارها برای چرخ دنده های صنعتی، عوامل متعددی فراتر از انتخاب صرفاً یک محصول ازدفترچه راهنمای تعمیر و نگهداری باید در نظر گرفته شود، از جمله در دسترس بودن محصول، شرایط عملیاتی و برند روان کننده. انتخاب صحیح روانکار مناسب سنگ بنای هر برنامه روانکاری فنی است.

درک خوب این موضوع به مهندس روانکاری اجازه میدهد تا اطمینان از عملکرد صحيح ماشینآلات را در شرایط عادی به حداکثر برساند و همچنین از مشخصات روانکار به عنوان حلکننده مشکل در شرایط غیرعادی استفاده کند.

معیارهای انتخاب روغن دنده

برای انتخاب بهترین روانکار مناسب برای یک مجموعه دنده، معیارهای زیر پیشنهاد ميشود:

- ویسکوزیته – اغلب به عنوان مهمترین ویژگی یک روغن روان کننده نامیده می شود.

- مواد افزودنی – بسته افزودنی مورد استفاده در توليد روان کننده، مشخصات و ويژگی های روان کننده را تعیین می کند و بر ویژگی های عملکرد کلیدی روانکار تحت شرایط عملیاتی تأثیر می گذارد.

- نوع روغن پایه – نوع روغن پایه مورد استفاده باید با توجه به شرایط عملیاتی، نوع دنده و سایر عوامل تعیین شود.

روغن دنده

ویسکوزیته

انتخاب درجه ویسکوزیته مناسب معمولاً بر اساس توصیه درج شده در دفترچه راهنمای تعمیر و نگهداری یک جعبه دنده است. متأسفانه، دفترچه راهنما همیشه وجود ندارد یا دستگاه خارج از شرایطی که توصیه های سازنده جعبه دنده برای آن ارائه شده است، کار می کند. بنابراین، درک روشهای انتخاب ویسکوزیته مناسب و عواملی که بر این موضوع تأثیر میگذارند مهم است.

ویسکوزیته مناسبی برای يک روغن دنده در درجه اول براساس ایجاد ضخامت لایه دلخواه بین سطوح در حال تعامل با سرعت و بار معین در جعبه دنده انتخاب می شود. از آنجایی که تعیین ميزان فشار و بار برای انتخاب ویسکوزیته مناسب روغن دنده دشوار است، مقدار بار برآورد می شود و عامل تعیین کننده سرعت می شود.

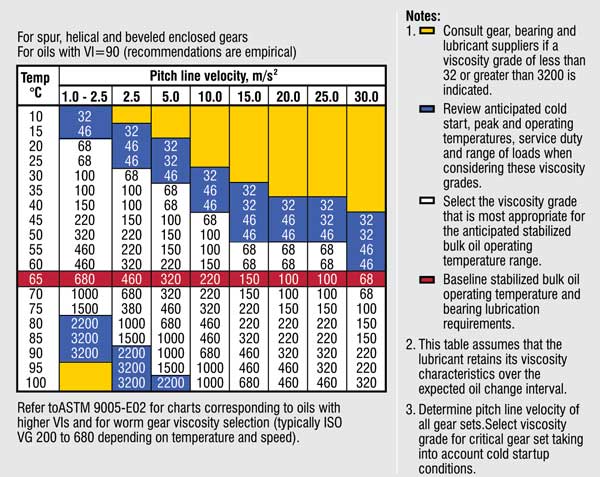

یکی از رایج ترین روش ها برای تعیین ویسکوزیته، استفاده از استاندارد ANSI (موسسه استاندارد ملی آمریکا) و AGMA (انجمن سازندگان چرخ دنده آمریکا ANSI/AGMA 9005-E02) است. در این روش، مفروضاتی در رابطه با بار، شاخص ویسکوزیته و ضریب فشار- ویسکوزیته روانکار مطرح می شود.

پس از محاسبه سرعت گام-خط کندترین چرخ دنده در واحد، درجه ویسکوزیته مورد نیاز را می توان با استفاده از بالاترین دمای عملیاتی احتمالی واحد از نمودار خواند.

نوع روانکار دنده و انتخاب افزودنی

پس از انتخاب درجه ویسکوزیته، باید نوع روان کننده انتخاب شود. در حالی که تغییرات زیادی وجود دارد، روان کننده های دنده را می توان به طور کلی در سه دسته قرار داد روان کننده با مواد افزودنی شامل ضد زنگ و ضد اکسيداسيون، با موتد افزودنی ضد خراش و ترکیبی. نوع روان کننده دنده که به بهترین وجه با یک کاربرد مشخص مطابقت دارد، با توجه به شرایط عملیاتی تعیین می شود.

از آنجایی که هیچ دستورالعمل استانداردی برای این تعیین وجود ندارد، انتخاب بصورت برآوردی و بر اساس تجربه است. بسیاری از تولید کنندگان تجهیزات، ویسکوزیته مورد نیاز را توصيه می کنند ولی تصمیم نهايی را به کاربر واگذار می کنند. برخی نيز محافظه کارانه عمل می کنند و روان کننده های حاوی مواد افزودنی مشخض را برای کاربردها مشخص می کنند. بنابراین مهم است که شرایط کلی بر عملکرد روغن را کاملا درک کرد .

روان کننده های دنده حاوی مواد افزودنی شامل ضد زنگ و ضد اکسیداسیون(R&O)

روغن دنده مقاوم شده در برابر زنگ زدگی و اکسیداسیون (R&O) حاوی مواد افزودنی ضد خراش نیستند. روغنهای دنده R&O عموماً در خصوص پایداری شیمیایی، قابلیت حلال پذیری، جلوگیری از خوردگی و سرکوب کف عملکرد خوبی دارند. این محصولات برای استفاده در چرخ دنده هایی که تحت سرعت های نسبتاً بالا، بارهای کم و با بارگذاری یکنواخت (بدون بارگذاری ضربه ای) کار می کنند، طراحی شده اند.

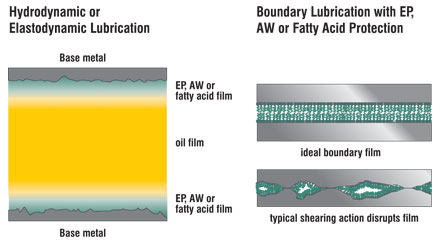

این روان کننده ها بهترین انتخاب در کاربردهایی هستند که تمام تماس های سطحی تحت شرایط روانکاری هیدرودینامیکی یا الاستو هیدرودینامیکی کار می کنند و در شرایط روانکاری مرزی از سایش جلوگیری می کنند.

روغن دنده

روغن و روانکار دنده مخصوص فشار های شديد (EP)

روغن دنده فشار شدید (EP)، دارای قابلیت های عملکردی بيشتری نسبت به روغن های دنده R&O هستند. علاوه بر خواص ذکر شده برای روان کننده های R&O، روغن دنده فشار شدید حاوی افزودنی های خاصی هستند که استحکام فیلم یا توانایی حمل بار را افزایش می دهند. رایج ترین افزودنی های EP مواد حاوی عناصر گوگرد و فسفر هستند که ترکیبات شیمیایی فعالی هستند که شیمی سطوح ماشین را تغییر می دهند تا از سایش در شرایط روانکاری مرزی جلوگیری کنند.

در کاربردهای با فشار کمتر شدید، افزودنیهای ضد سایش نیز ممکن است برای محافظت از سایش در شرایط روانکاری مرزی استفاده شوند. شرایط ماشینی که به طور کلی به روغن دنده ضد خراش نیاز دارند شامل بارهای سنگین، سرعت های آهسته و بارگذاری ضربه می باشد.

علاوه بر افزودنیهای حاوي مواد ضد سایش سولفور فسفر و دی آلکیل دیتیوفسفات روی (ZDDP)، چندین ماده جامد رایج ديگر نيز مثل مولیبدن-دی سولفید (مولی)، گرافیت و بوراتها به عنوان افزودنیهای ضد سایش در نظر گرفته میشوند.

یکی از مزایای این افزودنی ها این است که برای فعال شدن به دما وابسته نیستند، بر خلاف ترکیبات فسفر گوگرد که تا زمانی که دمای سطح بالا به دست نیاید فعال نمی شوند. یکی دیگر از جنبههای منفی افزودنیهای گوگرد فسفر این است که اين ترکيبات میتوانند برای سطوح دستگاه خورنده باشند، به ویژه در دماهای بالا.

این نوع افزودنی همچنین ممکن است برای فلزات زرد خورنده باشد و نباید در کاربردهایی با اجزای ساخته شده از این مواد مانند چرخ دنده های کرمی استفاده شود.

روان کننده های دنده مرکب

روان کننده دنده مرکب سومین نوع روان کننده رایج است. به طور کلی، یک روان کننده ترکیبی با یک اسید چرب مصنوعی (که گاهی به آن چربی نیز گفته می شود) مخلوط می شود تا روان کنندگی و استحکام فیلم آن افزایش یابد. رایج ترین کاربرد برای این روان کننده های دنده، کاربردهای چرخ دنده حلزونی است.

به دلیل تماس لغزشی و اثرات منفی عوامل EP، روان کننده های مرکب به طور کلی بهترین انتخاب برای این کاربردها هستند. روغن های مرکب به روغن های سیلندر نیز معروق هستند زیرا این روان کننده ها در ابتدا برای کاربردهای سیلندر بخار فرموله شده بودند.

انتخاب روغن پایه

روغن های پایه معدنی با کیفیت بالا در اکثر کاربردها عملکرد خوبی دارند. در واقع، روغنهای پایه معدنی معمولاً دارای ضرایب فشار- ویسکوزیته بالاتری نسبت به روغنهای مصنوعی معمولی هستند، که اجازه میدهد ضخامت لایه بیشتری در ویسکوزیتههای کاری مشخص شود. با این حال، شرایطی وجود دارد که روغن های پایه مصنوعی ترجیح داده می شوند.

بسیاری از روغن پایه مصنوعی مقاومت ذاتی بیشتری در برابر اکسیداسیون و تخریب حرارتی دارند که آنها را برای کاربردهایی با دمای عملیاتی بالا ترجیح میدهد و در برخی موارد، فواصل خدمات طولانیتری را ممکن میسازد. علاوه بر این، مواد مصنوعی به دلیل شاخص ویسکوزیته بالا و نقطه ریزش کم، در ماشینهایی که در معرض دمای محیط پایین هستند، عملکرد بهتری دارند.

شاخص ویسکوزیته بالا همچنین محصولات مصنوعی را برای طیف وسیع تری از دمای محیط مناسب می کند و نیاز به تغییر فصلی روغن را از بین می برد. برخی از مواد مصنوعی نیز ممکن است روانکاری بیشتری ارائه دهند که اصطکاک را در کنتاکت های لغزنده کاهش می دهد.

انتخاب روان کننده برای چرخ دنده های صنعتی در بیشتر کاربردها مشابه است. هیچ خاصیت یا ارزش خاصی برای ایجاد یک مشخصات خوب وجود ندارد. برای شناسایی بهترین انتخاب برای یک کاربرد خاص، ویسکوزیته مناسب، روغن پایه و نوع روان کننده باید انتخاب شود و خواص عملکرد مناسب ارزیابی شود.

اکسید شدن روغن دنده به چه معنی است؟

با افزايش زمان استفاده از روغن دنده، اين روغن به تدريج اکسید میشود. بهترین روش تشخيص این تخريب آنالیز روغن است،

به منظور شناسایی روند اکسیداسیون روان کننده ها مهم است که نظارت بر خواص روغن از طريق آزمايش انجام گردد. این روش به افزایش فواصل تخلیه بر اساس شرایط روان کننده و همچنین کمک به شناسایی شرایط عملیاتی نامطلوب که ممکن است وجود داشته باشد کمک می کند حتی ممکن است بتوان با اجرای یک سیستم احیای روغن برای حذف آلایندههای اندازه نانو که فیلتراسیون معمولی قادر به رفع آنها نیست، استفاده مجدد از روغن را به طور نامحدود ادامه داد.

اکسید شدن روغن دنده

آزمایشهای رایجی که ویژگیهای روانکننده را نشان ميدهد عبارتند از ویسکوزیته، عدد خنثیسازی (يا عدد اسیدی) و تست FTIR است. مقادیر نتایج در تمام این آزمایشها با افزایش سطح اکسیداسیون افزایش مییابد به استثنای عدد باز که با افزایش سطح اسیدها از طریق فرآیند اکسیداسیون کاهش مییابد.

چند آزمایش چشمی و میدانی رایج که میتواند به نشان دادن اکسیداسیون احتمالی کمک کند، تیره شدن رنگ و بوی بد است. اکسیداسیون روغن معمولاً همراه با ايجاد بویی ترش یا تند دارد، شبیه به تخم مرغ فاسد. زمانی اتفاق می افتد که ترکیبات هیدروکربنی روغن روان کننده به طور شیمیایی با اکسیژن ترکیب شوند.

اکسید شدن روغن دنده

درست مانند بسیاری از واکنش های شیمیایی، اکسیداسیون روغن توسط گرما و فشار تسریع می شود. هیچ تفاوتی با سایر واکنش های اکسیداسیون معمولی مانند زنگ زدن ندارد. دقیقاً مانند اثراتی که زنگ زدگی و سایر فرآیندهای خورنده روی بسترهای فلزی دارند، اکسیداسیون روغن منجر به یک تغییر شیمیایی فاجعه بار و دائمی در مولکول های روغن پایه می شود. اثر اصلي اکسیداسیون طولانی مدت روغن این است که روغن اسیدی می شود (از نظر شیمیایی)، که باعث خوردگی می شود، در حالی که افزایش ویسکوزیته (از لحاظ فیزیکی) رخ می دهد.

اکسیداسیون به طور کلی در شرایط بهینه با سرعت آهسته اتفاق می افتد. با این حال، با کاهش کيفیت روان کننده، میزان تخریب افزایش می یابد. چندین عامل دیگر وجود دارد که اگر کنترل نشود، می تواند منجر به افزایش سرعت اکسیداسیون شود. این عوامل شامل گرما، هوا، آب و ذرات فلزی است. در نهایت، اکسیداسیون روغن شما را مجبور می کند که روغن قدیمی را دور بریزید و آن را با روغن جدید و تمیز جایگزین کنید. با این حال، برخی از کارخانه ها به جای تمرکز بر افزایش فواصل تخلیه، شروع به احیای روغن کرده اند تا بتوان دوباره و دوباره از آن استفاده کرد. این کار توسط فناوریهای جدید امکان پذیر میشود.

برای دریافت مشاوره رایگان و خرید روغن موتور مناسب میتوانید با شرکت بازرگانی رجال تماس بگیرید و از راهنمایی و تجربه ای مشاورین این شرکت بهره ببرید.