کنترل کیفیت روغن هیدرولیک

ژانویه 11, 2025

کنترل کیفیت و استفاده بهینه از روغن حرارتی

ژانویه 19, 2025نحوه مراقبت از روغن صنعتی

چالش های مدیر واحد تعمیر و نگهداری در حوزه عملکرد بهینه روغن دستگاه ها

نحوه مراقبت از روغن صنعتی

نقش حیاتی روغن در صنایع و خطرات ناشی از غفلت

نحوه مراقبت از روغن صنعتی: یک کارخانه تولیدی بزرگ که با دستگاه های پیشرفته و خط تولید پیچیده فعالیت می کند، به دلیل خرابی یکی از ماشین آلات برای چند روز ممکن است متوقف شود. علت؟ عدم کنترل و نگهداری به موقع روغن مصرفی بوده است. این داستان تنها یک مثال ساده از پیامدهای غفلت در مراقبت از روغن های صنعتی است، اما در واقعیت، خسارات چنین اتفاقی می تواند بسیار بزرگ تر و عمیق تر باشد.

روغن قلب تپنده دستگاه ها

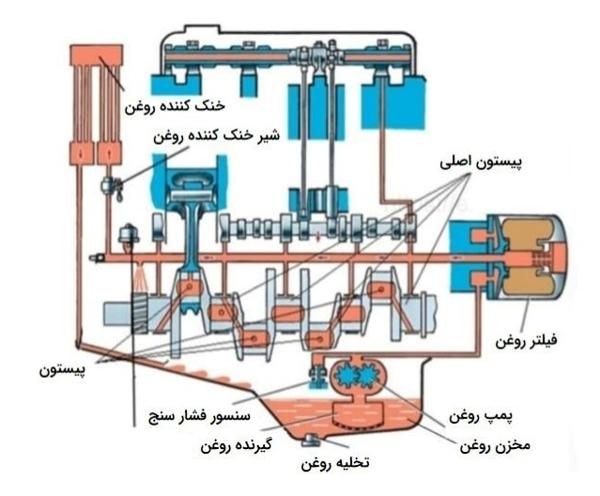

روغن در دستگاه های صنعتی و تولیدی مانند خون در بدن انسان عمل می کند. این ماده، نه تنها برای کاهش اصطکاک و جلوگیری از سایش قطعات ضروری است، بلکه وظایف دیگری همچون خنک کاری، انتقال آلودگی ها به فیلترها، ایجاد لایه محافظ در برابر زنگ زدگی و خوردگی، و افزایش کارایی کلی سیستم را نیز بر عهده دارد. کوچک ترین سهل انگاری در انتخاب، استفاده، یا نگهداری از روغن می تواند به فاجعه ای مالی و عملیاتی منجر شود.

هزینه های پنهان و آشکار

- توقف خط تولید:

هر دقیقه توقف در خطوط تولید به معنای ایجاد خسارات سنگین مالی و تعهدی میباشد. اگر علت این توقف، خرابی دستگاه به دلیل کاهش یا آلودگی روغن باشد، خسارت ها دوچندان خواهد شد. به عنوان مثال در یک کارخانه فولاد، خرابی یک موتور پرس به دلیل اکسیداسیون روغن، کل عملیات را برای دو روز متوقف کرد و باعث خسارت سنگین شد. - افزایش هزینه های تعمیرات:

خرابی قطعات حساس (یاتاقان ها، سیلندر ها یا پمپ ها) به دلیل عدم روانکاری صحیح، منجر به تعمیرات اساسی یا حتی تعویض قطعات میگردد. این هزینه ها، علاوه بر قیمت قطعه، شامل دستمزد نیروی کار و توقف بهرهوری نیز می شود. در یک نیروگاه تعویض یک توربین گازی به دلیل فرسایش قطعات ناشی از روغن آلوده، این اتفاق در سال 1402 بیش از ۵۰۰ میلیون تومان هزینه در پی داشت. - کاهش طول عمر دستگاه ها:

استفاده از روغن نامناسب یا تعویض دیرهنگام آن، استهلاک قطعات را تسریع کرده و عمر مفید دستگاه ها را به شدت کاهش می دهد. مثلا در یک کارگاه تزریق پلاستیک، کاهش عمر مفید دستگاه ها به دلیل عدم تعویض به موقع روغن، باعث افزایش ۳۰ درصدی هزینه های سرمایه ای شد. - افزایش مصرف انرژی:

روغن بی کیفیت یا ویسکوزیته نامناسب باعث افزایش اصطکاک در دستگاه ها شده و مصرف انرژی را به طرز عجیبی بالا می برد. در یک کارخانه سیمان، مصرف انرژی به دلیل روانکاری نامناسب یاتاقان ها، ۲۰ درصد افزایش یافت و هزینه های برق ماهیانه را به طرز چشمگیری بالا برد. - ایمنی:

خرابی دستگاه ها به دلیل نگهداری نادرست روغن می تواند خطرات جدی ایجاد کند. از آتش سوزی ناشی از نشتی روغن گرفته تا آسیب های جسمی به کارکنان، همه می توانند از پیامدهای چنین غفلتی باشند.

اهمیت استراتژی پیشگیرانه در نگهداری روغن

هر هزینه ای که در نگهداری پیشگیرانه روغن سرمایه گذاری می شود، به طور متوسط از چندین برابر هزینه های تعمیرات، توقف تولید و خسارت های جانبی جلوگیری می کند. استراتژی های پیشگیرانه شامل انتخاب روغن مناسب، کنترل مستمر کیفیت روغن، تحلیل دوره ای وضعیت آن، و استفاده از تجهیزات پیشرفته برای روانکاری دقیق است.

برای آموزش نحوه کنترل دستگاه ها، نگهداری روغن و جلوگیری از بروز خسارات احتمالی، شرکت بازرگانی رجال؛ تامین کننده روغنهای صنعتی متداول و سفارشی و تضمین کننده عملکرد بهینه دستگاه های شما، همواره در کنار شما بوده و با بیش از یک دهه تجربه در تأمین روغن های صنعتی با کیفیت و ارائه خدمات مشاوره فنی، خرابی دستگاه ها و خسارات مرتبط را به حداقل میزان ممکن میرساند. محصولات ما با ویژگی هایی همچون مقاومت بالا در برابر اکسیداسیون، افزودنی های ضد سایش و ضد زنگ و فرمولاسیون تخصصی، بهترین انتخاب برای صنایع مختلف هستند.

اهم وظایف واحد تعمیر و نگهداری در حوزه مراقبت از روغن صنعتی

1. وظایف حیاتی روزانه و برنامه ریزی دوره ای

- بررسی روزانه سطح روغن و کنترل وضعیت آن

- کنترل دمای روغن در حین کار

- بررسی رنگ روغن

- بررسی فشار سیستم روانکاری

- سرعت جریان روغن

2.زمان بندی هوشمندانه (تعویض و نگهداری روغن)

- تعویض به موقع روغن و فیلترها

- استفاده از روغن های تخصصی

- جلوگیری از زنگ زدگی قطعات

- گریس کاری منظم

3.تحلیل تخصصی روغن (کلید پیش بینی خرابی ها)

- تحلیل آزمایشگاهی روغن و بررسی آلودگی ها

- کنترل میزان آب در روغن

- نظارت بر آلودگی ذرات فلزی در روغن

- پیشگیری از تشکیل کف در روغن

- کنترل ویسکوزیته روغن

4.محیط و تجهیزات (عوامل پنهان تأثیرگذار بر روغن)

- جلوگیری از نشت روغن

- کنترل عملکرد صحیح فیلترها

- بررسی عملکرد سیستم خنککننده دستگاهها

- کنترل جلوگیری از اکسیداسیون روغن در دماهای بالا

- شستشوی دوره ای مخازن روغن

5.آموزش و پیشگیری (سنگ بنای نگهداری موفق)

- آموزش مداوم تیم تعمیر و نگهداری

- نحوه انبارش روغن

عدم توجه در کنترل وضعیت روغن و استفاده از محصولات بی کیفیت، همانند بازی با سرمایه و آینده کاری شماست. توصیه میگردد موارد ی که در ذیل آمده را در تقویم کاری خود قرار داده و در هر لحظه نیاز به مشاوره داشتید شماره 02128424600 پاسخگوی تمام وقت به درخواست شما میباشد. به یاد داشته باشید، پیشگیری از خرابی دستگاه ها و کنترل به موقع و استفاده از روغن های استاندارد، نه تنها هزینه های شما را کاهش می دهد، بلکه آرامش و بهرهوری بیشتری را برای کسب و کارتان به ارمغان می آورد.

حال که به صورت خلاصه با مهم ترین وظایف مدیر واحد تعمیر و نگهداری آشنا شدیم، در ادامه به تشریح هر بخش پرداخته و به اهمیت آن، روش انجام، دلایل بروز مشکلات و عواقب ناشی از عدم کنترل به موقع می پردازیم.

وظایف حیاتی روزانه و برنامه ریزی دوره ای

نحوه مراقبت از روغن صنعتی

بررسی روزانه سطح روغن و کنترل وضعیت آن (گام نخست برای حفظ سلامت دستگاه ها)

کنترل منظم سطح روغن یکی از وظایف کلیدی در تعمیر و نگهداری تجهیزات و اولین گام برای حفظ سلامت دستگاه ها است. سطح روغن نقش مستقیمی در عملکرد صحیح دستگاه ها دارد و کوچک ترین سهل انگاری در این زمینه می تواند خسارات جبران ناپذیری ایجاد کند.

کاهش سطح روغن ممکن است به دلیل خرابی اتصالات، ترکیدگی مخازن یا فرسودگی خطوط انتقال، تبخیر روغن و مصرف بیش از حد (مثل تنظیم نادرست پمپ روانکاری) اتفاق بیافتد. این امر موجب از بین رفتن روانکاری، خرابی قطعات حساس و کاهش راندمان دستگاه میگردد.

لذا با استفاده از گیج های نشانگر یا حسگر های دیجیتال(هوشمند)، سطح روغن هر روز بررسی شده، در صورت کاهش سطح روغن، مشکل (نشتی، تبخیر، یا مصرف زیاد) فوراً شناسایی و رفع شده و از روغن هایی با تبخیر کم و افزودنی های مقاوم در برابر دما که در شرکت بازرگانی رجال قابل تامین است استفاده گردد.

کنترل دمای روغن در حین کار

دمای روغن در حین کار یکی از عوامل حیاتی در عملکرد سیستم روانکاری است. کنترل دقیق دما نه تنها بر کیفیت روانکاری تأثیر می گذارد، بلکه بر عمر روغن و قطعات دستگاه نیز نقش تعیین کننده ای دارد. تغییرات دمایی می توانند عواقب جدی ایجاد کنند، از اکسیداسیون روغن گرفته تا افزایش سایش قطعات، که به توقف عملکرد دستگاه و هزینه های سنگین منجر می شوند.

دمای بالا موجب اکسیداسیون سریع تر و تخریب روغن می شود، در حالی که دمای پایین می تواند ویسکوزیته را افزایش داده و جریان روغن را مختل کند. دمای نامناسب باعث کاهش کارایی روانکاری، افزایش اصطکاک، و سایش زودهنگام قطعات حساس می شود. همچنین کنترل دما موجب کاهش استهلاک دستگاه ها و بهینه سازی عملکرد آن ها می شود.

نوسان دمای روغن به دلیل خرابی سیستم خنک کننده، گرمای بیش از حد محیط و نرسیدن به دمای عملکرد مناسب در شروع کار ایجاد میشود. بی توجهی به دمای روغن موجب اکسیداسیون سریع روغن، سایش و خرابی قطعات و کاهش راندمان دستگاه میگردد.

توصیه ما این است که از عملکرد بهینه مبدل های حرارتی اطمینان حاصل، از حسگر های دقیق برای نظارت مداوم بر دمای روغن در حین کار استفاده، از روغن هایی با افزودنی های مقاوم به اکسیداسیون و خواص مناسب در دماهای بالا و پایین تهیه و از طریق نصب سیستم های تهویه و بهینه سازی شرایط محیطی گرمای محیط را کاهش دهید.

بررسی رنگ روغن

رنگ روغن یکی از پارامترهای مهم برای ارزیابی وضعیت آن است. روغن های نو معمولاً رنگ روشن و شفاف دارند، اما با گذشت زمان ممکن است رنگ آن ها تغییر کند. این تغییر اغلب ناشی از فرایند های شیمیایی یا آلودگی است که می تواند بر عملکرد روانکاری و محافظت از دستگاه ها تأثیر منفی بگذارد.

رنگ روغن نشان دهنده سطح آلودگی (ذرات خارجی، آب، یا سوخت)، اکسیداسیون روغن و تخریب افزودنی ها می باشد که آلودگی با ذرات خارجی، گرمای بیش از حد و کاهش پایداری شیمیایی را در پی دارد. درصورت بی توجهی به رنگ روغن افزایش اصطکاک و سایش قطعات، ایجاد لجن و رسوبات در سیستم و خرابی های پیش بینی نشده را شاهد خواهیم بود.

در تجربه ای در یک کارخانه تولید قطعات، تیره شدن روغن در دستگاه تزریق پلاستیک نادیده گرفته شد. این مشکل ناشی از ورود ذرات فلزی به روغن بود و باعث افزایش اصطکاک و خرابی پمپ سیستم شد. تعمیرات این دستگاه علاوه بر هزینه بالا، توقف دو روزه تولید را نیز به همراه داشت که خسارتی بالغ بر ۳۰۰ میلیون تومان بر جای گذاشت.

با استفاده از روغن های با پایداری شیمیایی بالا، نصب فیلترهای با کیفیت جهت جلوگیری از آلودگی و بررسی منظم رنگ روغن تا حدود زیادی از وقوع چنین مشکلاتی جلوگیری کنید.

نحوه مراقبت از روغن صنعتی

بررسی فشار سیستم روانکاری

کنترل فشار سیستم روانکاری یکی از اساسی ترین وظایف در نگهداری دستگاه ها است. فشار مناسب تضمین می کند که روغن به مقدار کافی و در زمان درست به تمام بخش های مورد نیاز دستگاه برسد. فشار پایین یا بالا هر دو می توانند نشان دهنده وجود مشکل در سیستم باشند و در صورت بی توجهی، خسارات سنگینی به همراه خواهند داشت. فشار مناسب روغن باعث می شود که روانکاری کافی برای قطعات حیاتی دستگاه انجام شود، جریان یکنواخت روغن به تمام بخش های سیستم حفظ شود و دستگاه ها در دمای بهینه کار کنند و از ایجاد اصطکاک غیر ضروری جلوگیری شود.

فشار پایین ناشی از انسداد در فیلترها یا لوله ها، خرابی پمپ روغن و نشتی روغن میباشد که موجب کاهش روانکاری، افزایش دمای دستگاه و خرابی های پی در پی میگردد.

در سیستم های هیدرولیک، روغن وظیفه انتقال فشار به محل موردنظر را بر عهده دارد. کنترل فشار در این سیستم ها ضروری است تا از افزایش بیش از حد آن جلوگیری شود. در یکی از کارخانه ها، عدم کنترل مناسب فشار باعث انفجار کپسول آکومولاتور هیدرولیک شد. این انفجار منجر به انتشار روغن به صورت پودر در هوا گردید که در اثر تماس با حرارت قالب دایکس، روغن مشتعل شد و آتش سوزی گسترده ای رخ داد. نتیجه این سهل انگاری، تخریب کامل کارخانه تنها در ۴۸ ثانیه بود!

نحوه مراقبت از روغن صنعتی

یا در نمونه ای دیگر در یک نیروگاه تولید برق، پمپ سیستم روانکاری توربین ها به دلیل خرابی داخلی قادر به تولید فشار کافی نبود. این مشکل ابتدا باعث افزایش صدای غیرعادی در یاتاقان ها شد و در نهایت منجر به توقف کامل توربین برای چند روز شد. هزینه تعمیر پمپ و یاتاقان ها به همراه توقف تولید، نزدیک به ۲ میلیارد تومان برآورد شد. اگر کنترل فشار به طور منظم انجام می شد، این خرابی قابل پیشگیری بود.

پیشنهاد میگردد نسبت به نصب سنسور های فشار دیجیتال و بررسی دوره ای پمپ ها و خطوط انتقال روغن اقدام گردد.

نحوه مراقبت از روغن صنعتی

سرعت جریان روغن

اگر سرعت جریان به درستی تنظیم نشود، برخی از بخش های دستگاه ممکن است به خوبی روانکاری نشده و دچار آسیب شوند. همچنین، سرعت بیش از حد می تواند موجب مشکلاتی مانند هدر رفتن روغن و فشار بیش از حد بر سیستم شود.

تنظیم سرعت جریان روغن موجب توزیع یکنواخت روغن، کاهش فرسایش قطعات و بهینه سازی عملکرد دستگاه میگردد. اگر سرعت جریان پایین باشد روغن به بخش های حساس نمی رسد و روانکاری کافی اتفاق نمی افتد و اگر سرعت جریان بالا باشد باعث افزایش دمای روغن، فرسایش قطعات و کاهش عمر تجهیزات می شود.

درصورت بی توجهی به این امر اصطکاک بالا ایجاد شده، دمای سیستم افزایش یافته و شاهد توقف ناگهانی دستگاه خواهیم بود. در یک کارخانه سیمان، خرابی پمپ اصلی سیستم روانکاری باعث کاهش سرعت جریان روغن شد. این مشکل ابتدا تأثیر مستقیمی روی یاتاقان های کوره داشت و به دلیل روانکاری ناکافی، یاتاقان ها ظرف مدت یک هفته فرسوده شدند.

توصیه میشود پمپ ها و خطوط انتقال روغن بازرسی منظم شده، سیستم روانکاری تنظیم و نسبت به نصب سنسور های دیجیتال جهت نظارت دائمی بر سرعت جریان روغن و اعلام هشدار در صورت تغییرات غیرطبیعی اقدام گردد.

زمان بندی هوشمندانه (تعویض و نگهداری روغن)

تعویض به موقع روغن و فیلترها (کلید حفظ عملکرد)

روغن و فیلترها نقش بسیار مهمی در حفظ سلامت و کارایی دستگاه ها دارند. با گذشت زمان، روغن به دلیل تجمع آلودگی، اکسیداسیون و تخریب افزودنی ها خاصیت روانکاری خود را از دست می دهد. همچنین، فیلترها که وظیفه حذف آلودگی ها را دارند، پس از مدتی اشباع شده و کارایی خود را از دست می دهند. تعویض به موقع آن ها مانع از بروز خرابی های ناگهانی و هزینه های سنگین می شود.

گاها شاهد تاخیر در تعویض بموقع به دلیل عدم آگاهی از اهمیت تعویض به موقع یا صرفه جویی در هزینه و یا عدم پیروی از دستورالعمل سازنده دستگاه هستیم که این امر منجر به کاهش کیفیت روانکاری، خرابی قطعات، آلودگی ها و خرابی های مکرر دستگاه میگردد.

در یک نیروگاه برق، برنامه تعویض روغن توربین ها به دلیل فشار کاری و صرفه جویی در هزینه ها به تأخیر افتاد. روغن قدیمی، که خاصیت روانکاری خود را از دست داده بود، باعث افزایش اصطکاک و دمای یاتاقان ها شد. این وضعیت منجر به خرابی یکی از یاتاقان های اصلی توربین گردید و باعث شد نیروگاه به مدت 10 روز توقف کامل داشته و از توقف تولید برق خسارت های غیر مستقیمی را وارد نماید. این تجربه نشان می دهد که صرفه جویی اشتباه در زمان یا هزینه تعویض روغن و فیلترها می تواند به خسارات سنگین و توقف های غیر قابل جبران منجر شود.

برای جلوگیری از بروز چنین مشکلاتی توصیه میگردد برنامه تعویض روغن و فیلترها طبق دستورالعمل های سازنده و با نظارت دقیق اجرا شده، از روغن های با طول عمر بیشتر و فیلتر هایی که ظرفیت بالایی در جذب آلودگی دارند استفاده، کیفیت روغن و عملکرد فیلترها آزمایش دوره ای شده و آموزشهای لازم در این خصوص به پرسنل تعمیر و نگهداری داده شود.

استفاده از روغن های تخصصی (ضرورت تطابق روانکار با شرایط خاص)

دستگاه ها در صنایع مختلف تحت شرایط عملیاتی متنوعی، مانند فشارهای بسیار بالا، دماهای بسیار بالا یا پایین و محیط های خورنده یا آلوده کار می کنند. استفاده از روغن های عمومی در چنین شرایطی نه تنها نمی تواند نیازهای سیستم را برآورده کند، بلکه ممکن است موجب خرابی زودرس قطعات و کاهش عمر دستگاه شود. روغن های تخصصی با فرمولاسیون ویژه برای مقابله با این چالش ها طراحی شده اند و می توانند از بروز مشکلات جلوگیری کنند.

روغن های غیر تخصصی نمی توانند ویژگی های موردنیاز برای شرایط خاص را ارائه دهند که استفاده از آنها موجب کاهش عملکرد دستگاه ها، افزایش خرابی ها (ایجاد سایش و خوردگی) و توقف تولید میگردد. روغن های تخصصی تحمل دماهای بالا و پایین (دارای پایداری حرارتی و ویسکوزیته مناسب)، مقاومت در برابر فشار، خاصیت ضد خوردگی و ضد زنگ مناسب برای محیط های خورنده و پایداری اکسیداسیون که برای افزایش عمر مفید روغن است را میتوانند تامین کنند.

شما میتوانید برای شرایط خاص دستگاه خود، فرم درخواست تولید روغن صنعتی سفارشی را تکمیل و ارسال کنید. تیم مهندسی فروش بازرگانی رجال با بررسی دقیق نیازهای شما، روغن های تخصصی با فرمولاسیون ویژه ای را پیشنهاد می دهند که علاوه بر حفاظت بهینه از دستگاه ها، بهرهوری سیستم شما را افزایش می دهند. برای این منظور میتوانید با شماره 02128424600 در ارتباط باشید.

جلوگیری از زنگ زدگی قطعات (حفاظت طولانی مدت)

زنگ زدگی قطعات یک تهدید برای سیستم های صنعتی است که می تواند عمر مفید تجهیزات را به شدت کاهش داده و هزینه های تعمیر و نگهداری را افزایش دهد. زنگ زدگی اغلب در اثر تماس قطعات فلزی با رطوبت، آب یا مواد خورنده ایجاد می شود. روغن های نامناسب (فاقد افزودنی های ضد زنگ)، نمی توانند به خوبی از قطعات محافظت کنند و خطر زنگ زدگی را افزایش می دهند.

زنگ زدگی در قطعات به دلیل ورود رطوبت به سیستم از طریق درز های خراب یا محیط مرطوب (مانند صنایع غذایی یا دریایی)، عدم وجود افزودنی های ضد زنگ در روغن و عدم تعویض به موقع روغن به وجود می آید. این امر موجب کاهش عمر تجهیزات، افزایش هزینه های تعمیرات و توقف تولید میگردد.

پیشنهاد میشود از روغن هایی که حاوی افزودنی های ضد زنگ با استانداردهای جهانی هستند استفاده، برای جلوگیری از تجمع رطوبت و آلودگی روغن به موقع تعویض و از تجهیزات خشک کننده در محیط های مرطوب استفاده گردد. شرکت بازرگانی رجال با ارائه روغن های صنعتی حاوی افزودنی های پیشرفته ضد زنگ و خدمات تخصصی مشاوره، نگرانی شما را از بابت زنگ زدگی قطعات رفع می کند.

گریس کاری منظم

این امر یکی از جنبه های کلیدی در نگهداری تجهیزات است. در بسیاری از دستگاه ها، به ویژه قطعاتی که تحت بارهای سنگین یا سرعت پایین کار می کنند، استفاده از گریس به عنوان روانکار اصلی یا مکمل ضروری است. در صورت بی توجهی به وضعیت و زمان بندی گریس کاری، عملکرد دستگاه به سرعت دچار افت شده و خسارات قابل توجهی به همراه خواهد داشت.

گریس کاری منظم موجب ایجاد لایه محافظ بین قطعات متحرک، پایداری در شرایط سخت و کاهش هزینه های نگهداری میگردد. درصورت عدم گریس کاری منظم شاهد خشک شدن یا کاهش حجم گریس، تجمع آلودگی و خرابی قطعات متحرک خواهیم بود. افزایش اصطکاک و سایش و ایجاد خرابی های ناگهانی پیامدهای بی توجهی به گریس کاری می باشد.

پیشنهاد میشود جدول زمان بندی برای گریس کاری قطعات بر اساس شرایط کاری دستگاه تهیه، گریس هایی با مقاومت بالا در برابر حرارت و آب تامین، سیستم های اتوماتیک گریس کاری برای بهبود کارایی و کاهش خطای انسانی نصب و میزان گریس موجود در قطعات برای اطمینان از کارایی روانکاری بدقت کنترل گردد.

نحوه مراقبت از روغن صنعتی

تحلیل تخصصی روغن (کلید پیش بینی خرابی ها)

تحلیل آزمایشگاهی روغن و بررسی آلودگی ها (جلوگیری از خرابی تجهیزات)

تحلیل آزمایشگاهی روغن یکی از حیاتی ترین اقداماتی است که برای اطمینان از کیفیت و عملکرد بهینه دستگاه ها انجام می شود. این فرآیند شامل بررسی ویژگی های کلیدی روغن مانند ویسکوزیته، میزان آلودگی ها و وجود ذرات فلزی است. چنین تحلیل هایی می توانند اطلاعات دقیقی از وضعیت روانکاری و سلامت دستگاه ها ارائه دهند و از بروز مشکلات جدی پیشگیری کنند.

آلودگی روغن به دلیل ورود گردوغبار (از طریق درز های باز یا مخازن معیوب)، وجود آب و ذرات ناشی از سایش قطعات به وجود می آید که باعث کاهش کیفیت روانکاری، افزایش اصطکاک و گرما و آسیب به قطعات حساس میگردد.

توصیه میشود از خدمات آزمایشگاهی برای بررسی وضعیت روغن و شناسایی به موقع آلودگی ها استفاده کرده و روغن هایی که دارای افزودنی های مخصوص (مقاوم در برابر آلودگی ها) تهیه گردد. شرکت بازرگانی رجال با ارائه خدمات آزمایشگاهی پیشرفته، تحلیل دقیق روغن، و تأمین روغن های صنعتی مقاوم در برابر آلودگی، به شما کمک می کند تا از خرابی تجهیزات و توقف تولید جلوگیری کنید.

نحوه مراقبت از روغن صنعتی

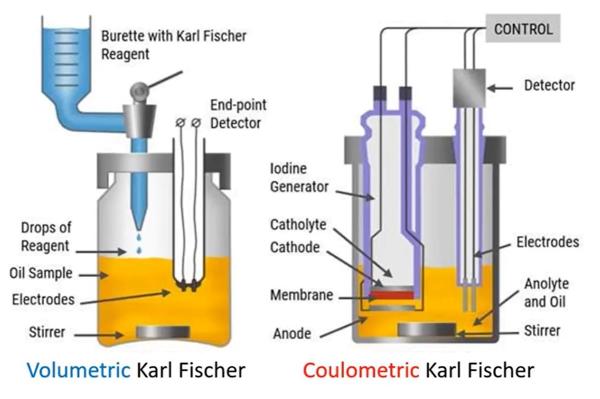

کنترل میزان آب در روغن

وجود آب در روغن یکی از خطرناک ترین آلاینده ها برای سیستم روانکاری است که به سرعت کیفیت روغن را کاهش داده و عملکرد دستگاه ها را مختل می کند. ورود آب به روغن، حتی به مقدار کم، می تواند عواقب جدی به همراه داشته باشد و باعث آسیب های جبران ناپذیر به قطعات حساس دستگاه ها شود.

کنترل آب در روغن به حفظ خواص روانکاری، جلوگیری از زنگ زدگی و خوردگی و افزایش عمر دستگاه ها کمک میکند. آب به روغن به دلیل خرابی کاسه نمد ها و درز ها، نشتی سیستم خنک کننده و رطوبت محیط ورود میکند. کاهش کارایی روانکاری، زنگ زدگی و خوردگی و آسیب به پمپ ها و فیلترها از عواقب وجود آب در روغن است.

توصیه میگردد از سالم بودن کاسه نمد ها، درزها و سیستم خنک کننده برای جلوگیری از نشتی مطمئن شده، از سیستم های جدا ساز آب مانند دیمر ها یا سانتریفیوژ ها برای حذف آب از روغن استفاده، روغنی تهیه نمایید که مقاومت بالایی در برابر جذب آب و تشکیل امولسیون دارند و برای رطوبت سنجی و رفع سریع آلودگی آب در روغن آزمایشهای دوره ای انجام دهید. در شرکت بازرگانی رجال، محصولات روانکاری مقاوم به آب ارائه می شود.

نحوه مراقبت از روغن صنعتی

نظارت بر آلودگی ذرات فلزی در روغن

ذرات فلزی موجود در روغن، که اغلب از سایش قطعات متحرک دستگاه ناشی می شوند، می توانند به عنوان ساینده عمل کرده و خرابی قطعات را تسریع کنند. این ذرات کوچک، اگرچه به ظاهر بی اهمیت به نظر می رسند، ممکن است در مدت کوتاهی خسارات جبران ناپذیری به قطعات حساس وارد کنند و هزینه های تعمیرات و توقف تولید را افزایش دهند.

ذرات فلزی درصورت عملکرد نادرست(خرابی) فیلترها، روانکاری ناکافی و سایش قطعات به روغن وارد میشود و موجب آسیب به یاتاقان ها و چرخ دنده ها، افزایش اصطکاک و گرما و کاهش عمر روغن میگردد.

پیشنهاد میشود برای جلوگیری از آلودگی ذرات فلزی از فیلترهای با کیفیت استفاده، با کمک خدمات آزمایشگاهی تخصصی ذرات فلزی را شناسایی و از بارگذاری بیش از حد دستگاه ها برای کاهش سایش قطعات جلوگیری نمایید.

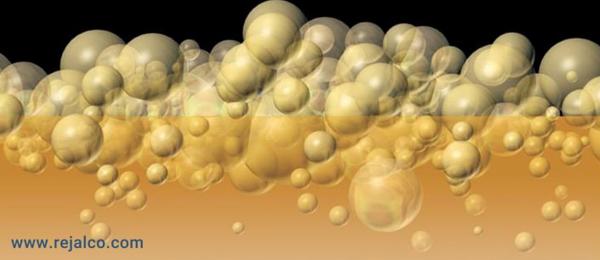

پیشگیری از تشکیل کف در روغن

تشکیل کف خطرناک است چرا که کف در روغن می تواند عملکرد روانکاری و انتقال حرارت را به شدت مختل کند. حباب های هوای تشکیل شده در کف، مانع از تماس کامل روغن با قطعات می شوند و به کاهش کارایی و افزایش خرابی ها منجر می گردند. اگر به این موضوع توجه نشود، حتی در سیستم های پیشرفته نیز خطرات قابل توجهی به وجود خواهد آمد.

کف در روغن به دلیل استفاده از روغن هایی که فاقد افزودنی های ضد کف هستند، ورود هوا به سیستم روانکاری (نشتی، اتصالات معیوب یا پمپ های فرسوده می توانند باعث ورود هوا به داخل سیستم شوند) و دمای بالا (افزایش دما باعث کاهش کشش سطحی روغن شده و تشکیل کف را تسریع می کند) به وجود می آید. این امر موجب کاهش راندمان روانکاری و اختلال در انتقال حرارت میگردد.

در یک کارخانه تولید صنایع غذایی، به دلیل استفاده از روغن نا مرغوب، کف در سیستم روانکاری دستگاه پرکن تشکیل شد. این مشکل باعث افزایش اصطکاک و خرابی یاتاقان ها شد که توقف تولید به مدت دو روز و خسارتی را در پی داشت.

جهت پیشگیری از تشکیل کف از روغن هایی با فرمولاسیون پیشرفته و حاوی افزودنی های ضد کف استفاده، نشتی یا عیب در اتصالات را بدقت بررسی و از افزایش دمای غیرعادی در سیستم جلوگیری کنید. شرکت بازرگانی رجال با ارائه روغن های صنعتی حاوی افزودنی های ضد کف و خدمات مشاوره تخصصی، به شما کمک می کند تا از تشکیل کف در سیستم روانکاری جلوگیری کنید.

نحوه مراقبت از روغن صنعتی

کنترل ویسکوزیته روغن

ویسکوزیته روغن یکی از اساسی ترین خواص فیزیکی آن است که مستقیماً بر عملکرد سیستم روانکاری تأثیر می گذارد. ویسکوزیته صحیح، فیلم روانکاری یکنواختی را ایجاد می کند که از تماس مستقیم قطعات فلزی جلوگیری کرده و اصطکاک را به حداقل می رساند.

تغییر ویسکوزیته روغن به جهت ورود آلودگی، افزایش دما و یا تخریب شیمیایی اتفاق می افتد که ویسکوزیته پایین کاهش ضخامت فیلم روانکاری و تماس مستقیم قطعات فلزی و افزایش اصطکاک و خرابی قطعات حساس مانند یاتاقان ها را در پی دارد و ویسکوزیته بالا افزایش مصرف انرژی و کاهش سرعت عملکرد دستگاه ها و کاهش راندمان تولید را باعث میشود.

برای کنترل ویسکوزیته روغن توصیه میشود روغن هایی با فرمولاسیون مقاوم در برابر تغییرات دما و آلودگی تامین، آزمایش های دوره ای برای پایش شرایط روغن و کنترل تغییرات در ویسکوزیته انجام، از ورود آلودگی جلوگیری و بر دمای دستگاه ها نظارت مداوم داشته باشید.

محیط و تجهیزات (عوامل پنهان تأثیرگذار بر روغن)

جلوگیری از نشت روغن (جلوگیری از آسیب های زیست محیطی)

نشت روغن از طریق خرابی خطوط انتقال، فرسودگی مخازن و یا اتصالات سست اتفاق می افتد. که موجب کاهش سطح روغن، آلودگی محیط زیست و کاهش راندمان دستگاه ها میگردد. جهت درک اهمیت موضوع در یک کارخانه صنایع غذایی، نشت روغن از خطوط انتقال باعث کاهش روانکاری در دستگاه های بسته بندی شد. این مشکل علاوه بر خرابی دستگاه ها، موجب آلودگی محصولات و عودت محصولات شد که خسارتی مالی و اعتباری برای شرکت به همراه داشت.

برای پیشگیری از نشت روغن لوله ها (ترک خوردگی) مداوم بررسی شده، از قطعات استاندارد و مقاوم در برابر فشار استفاده کرده، مخازن فرسوده را جایگزین، از نصب دقیق قطعات اطمینان حاصل کرده و از پرسنل آموزش دیده در این حوزه استفاده نمایید.

کنترل عملکرد صحیح فیلترها

فیلترها یکی از اصلی ترین اجزای سیستم روانکاری هستند که وظیفه دارند ذرات آلاینده، گردوغبار، و ذرات فلزی را از روغن جدا کرده و کیفیت روانکاری را تضمین کنند.

درصورت استفاده از فیلترهای غیراستاندارد که توانایی جداسازی مناسب ذرات را ندارند، تجمع بیش از حد آلودگی در فیلتر، که مانع عبور جریان روانکاری شود و یا تأخیر در تعویض فیلترهای فرسوده فیلترها عملکرد مطلوبی نخواهند داشت که موجب ورود آلودگی به قطعات حساس، کاهش راندمان دستگاه و افزایش هزینه های تعمیراتی میگردد.

لذا حتما از فیلترهای با کیفیت که توانایی جداسازی ذرات را بر اساس استانداردهای جهانی دارند استفاده، برای شناسایی انسداد یا خرابی در فیلترها بازدیدهای دوره ای انجام و فیلترها طبق دستورالعمل تولیدکننده دستگاه تعویض گردد.

بررسی عملکرد سیستم خنک کننده دستگاه ها

سیستم خنک کننده دستگاه ها وظیفه دارد دمای روغن را در حد مطلوب نگه دارد. این کار به منظور جلوگیری از افزایش دما، اکسیداسیون روغن و کاهش کیفیت روانکاری انجام می شود. در صورت عملکرد نادرست سیستم خنک کننده، دمای روغن افزایش می یابد که این امر به طور مستقیم بر عملکرد دستگاه ها و کیفیت روغن تأثیر می گذارد.

سیستم خنک کننده ممکن است بخاطر نشتی یا انسداد خطوط خنک کننده، خرابی پمپ خنک کننده، رسوبات در سیستم خنک کننده و نشت مایع خنک کننده عملکرد درستی نداشته باشد. این موضوع باعث افزایش دمای روغن (اکسیداسیون و تخریب شیمیایی روغن)، کاهش کیفیت روانکاری (سایش و فرسایش سریع تر قطعات)، خرابی قطعات دستگاه ها و توقف تولید میگردد.

در کارخانه ای، به دلیل انسداد خطوط خنک کننده در سیستم هیدرولیک، دمای روغن به طور ناگهانی افزایش یافت. این امر موجب اکسیداسیون شدید روغن و کاهش کیفیت روانکاری شد، که در نتیجه باعث خرابی یاتاقان های هیدرولیک و توقف خط تولید به مدت یک هفته شد.

سیستم خنک کننده را بررسی دوره ای، شستشوی منظم داده، پمپ های فرسوده را تعویض و از کاهش سطح مایع خنک کننده جلوگیری کنید. شرکت بازرگانی رجال با ارائه مشاوره های تخصصی در زمینه بهینه سازی سیستم های خنک کننده و تأمین روغن های مقاوم به دما، همراه با خدمات فنی و پشتیبانی، شما را در حفظ عملکرد بهینه دستگاه ها یاری می کند.

نحوه مراقبت از روغن صنعتی

کنترل جلوگیری از اکسیداسیون روغن در دماهای بالا

اکسیداسیون روغن فرآیندی شیمیایی است که در شرایط دمای بالا و وجود اکسیژن رخ می دهد و می تواند تأثیرات مخربی بر عملکرد سیستم روانکاری داشته باشد. این مسئله یکی از چالش های رایج در نگهداری تجهیزات صنعتی است که به تشکیل لجن، رسوبات، و کاهش کارایی روغن منجر می شود.

کنترل اکسیداسیون روغن موجب جلوگیری از تشکیل لجن و رسوبات، حفظ عملکرد دستگاه ها و افزایش طول عمر روغن میگردد. اکسیداسیون روغن به دلیل دمای بالا، تماس با هوا و وجود ذرات فلزی یا آب در روغن ایجاد میشود. درصورت عدم توجه به این امر شاهد انسداد خطوط روانکاری و افزایش سایش قطعات خواهیم بود.

در نیروگاهی، دمای بالای سیستم روانکاری به دلیل خرابی خنک کننده باعث اکسیداسیون شدید روغن و انسداد فیلترهای اصلی شد. که توقف ۲۴ ساعته نیروگاه و هزینه سنگینی برای تعویض روغن و تعمیر سیستم را در پی داشت.

راهکار ما این است که عملکرد صحیح سیستم خنک کننده بدقت پایش، از روغن های با کیفیت و حاوی افزودنی های ضد اکسیداسیون استفاده، آزمایش های منظم برای شناسایی اولیه علائم اکسیداسیون انجام و فیلتر ها به صورت منظم تعویض گردد. شرکت بازرگانی رجال با تأمین روغن های صنعتی مقاوم به اکسیداسیون و ارائه خدمات تخصصی در زمینه پایش و بهبود شرایط کاری تجهیزات، تضمین کننده سلامت سیستم روانکاری شماست.

شستشوی دوره ای مخازن روغن (تضمین کیفیت روانکاری)

یکی از اقدامات حیاتی که اغلب نادیده گرفته می شود شستشوی دوره ای مخازن روغن است. با گذشت زمان، مخازن روغن می توانند محل تجمع آلودگی ها، رسوبات، و ذرات معلق شوند که به شدت بر عملکرد روغن و دستگاه ها تأثیر می گذارند. عدم توجه به این مسئله می تواند به مشکلات جدی و هزینه های هنگفت منجر شود.

شستشوی دوره ای مخازن روغن موجب جلوگیری از آلودگی روغن جدید، حفظ سلامت سیستم روانکاری و افزایش عمر روغن و دستگاه ها میگردد. تشکیل رسوبات و لجن، ترکیب روغن قدیمی و جدید و انسداد فیلترها، کاهش سرعت جریان، و افزایش فشار در سیستم مشکلات ناشی از عدم شستشوی مخازن روغن می باشد.

درصورت بی توجهی به شستشوی دوره ای عمر مفید روغن کاهش یافته و شاهد خرابی قطعات حساس و توقف غیر منتظره تجهیزات خواهیم بود. در کارخانه ای که مواد شیمیایی تولید داشتند، مخازن روغن دستگاه ها به مدت دو سال شستشو نشده بودند. این امر باعث ورود رسوبات به سیستم روانکاری و آسیب به پمپ های گران قیمت شد.

توصیه می شود بازه های زمانی منظم برای تخلیه روغن قدیمی و شستشوی کامل مخازن تعیین کرده ، مواد شوینده ای که سازگار با مخازن و سیستم روانکاری باشند تهیه، پس از شستشو برای اطمینان از حذف کامل آلودگی ها و رسوبات بررسی کامل انجام و به تیم تعمیر و نگهداری برای انجام صحیح فرآیند شستشو و جلوگیری از آسیب های احتمالی آموزشهای لازم داده شود.

آموزش و پیشگیری (سنگ بنای نگهداری موفق)

آموزش مداوم تیم تعمیر و نگهداری

آموزش و توسعه مهارت های تیم تعمیر و نگهداری یکی از سرمایه گذاری های مهم برای تضمین عملکرد مداوم و بهینه تجهیزات است. با توجه به پیچیدگی سیستم های صنعتی و تأثیر عوامل انسانی بر عملکرد دستگاه ها، داشتن یک تیم آگاه و بروز می تواند تأثیر چشمگیری در کاهش خطاها و افزایش بهرهوری داشته باشد.

آموزش مداوم تیم تعمیر و نگهداری از آن جهت اهمیت دارد که موجب کاهش خطاهای انسانی، بهرهوری بیشتر و پیشگیری از خرابی های پرهزینه میگردد. افزایش خرابی های ناگهانی، هزینه های بالای تعمیر و تعویض قطعات و کاهش عمر مفید تجهیزات از پیامدهای عدم آموزش مداوم می باشد.

سر فصل های مهم در آموزش پرسنل تعمیر و نگهداری

- اهمیت و اصول نگهداری روغن

شناسایی علائم هشداردهنده در کیفیت روغن و نحوه آزمایش های ساده برای کنترل کیفیت

- تکنیک های پیشرفته نگهداری و تعمیرات

آشنایی با ابزارها و تجهیزات مدرن برای پایش وضعیت دستگاه ها

- ایمنی و استانداردها

رعایت استانداردهای جهانی در نگهداری و استفاده از روغن ها و روانکار ها

- کاربرد فناوری های نوین

آشنایی با نرم افزارهای پایش وضعیت و سیستم های خودکار روانکاری

پیشنهاد ما برگزاری دوره های منظم آموزشی، همکاری با متخصصان حوزه نگهداری و تعمیرات و ارزیابی مداوم عملکرد تیم می باشد. بازرگانی رجال با ارائه خدمات مشاوره ای و برگزاری دوره های آموزشی تخصصی، به شما کمک می کند تیمی متخصص و آماده برای مواجهه با چالش های تعمیر و نگهداری داشته باشید. همچنین با ارائه روغن های صنعتی با کیفیت و مشاوره حرفه ای، تضمین کننده بهرهوری و سلامت دستگاه های شما خواهد بود.

نکات مهم در انبارش روغن

انبارش اصولی روغن تأثیر مستقیم بر کیفیت و عملکرد آن دارد. شرایط نامناسب نگهداری می تواند منجر به آلودگی، تخریب شیمیایی، و کاهش عمر مفید روغن شود. با رعایت نکات ایمنی و اصولی در انبارش، می توان از کاهش کیفیت روغن و آسیب به دستگاه ها جلوگیری کرد.

نکات ایمنی و شرایط انبارش روغن

1. فضای انبارش

- روغن باید در فضایی سرپوشیده، خشک و خنک نگهداری شود.

- دمای محیط نباید بیش از 25 درجه سانتی گراد باشد، زیرا گرما می تواند منجر به اکسیداسیون و کاهش کیفیت روغن شود.

- دور از منابع حرارت، شعله باز و تابش مستقیم نور خورشید نگهداری شود، زیرا این موارد می توانند باعث تخریب افزودنی های روغن شوند.

2. محل نگهداری

- انبار باید دارای تهویه مناسب باشد تا از تجمع بخارات روغن جلوگیری شود.

- به دور از مواد شیمیایی خورنده یا مواد قابل اشتعال مانند اسید ها و حلال ها قرار گیرد.

3. ظروف نگهداری

- روغن باید در مخازن یا ظروف اصلی دربسته و مقاوم نگهداری شود.

- استفاده از ظروف فلزی گالوانیزه یا پلاستیکی مقاوم در برابر ضربه و رطوبت توصیه می شود.

- از باز کردن مکرر درب ظرف جلوگیری کنید، زیرا این امر باعث ورود رطوبت، گردوغبار و آلودگی به روغن می شود.

4. مدت نگهداری (تاریخ مصرف روغن)

- هر روغن صنعتی یا موتور دارای تاریخ انقضا یا مدت زمان مصرف پیشنهادی از سوی تولیدکننده است که معمولاً 2 سال است.

- روغن های قدیمی که بیش از مدت زمان توصیه شده انبارش شدهاند، باید آنالیز کیفی شوند تا از سلامت آنها اطمینان حاصل شود.

5. چیدمان ظروف روغن

- ظروف یا بشکه های روغن باید به صورت افقی نگهداری شوند تا از ورود هوا و رطوبت به داخل آنها جلوگیری شود.

- در صورت نگهداری عمودی، حتماً دربها کاملاً بسته و واشرها سالم باشند.

نحوه مراقبت از روغن صنعتی

درصورت انبارش غیر اصولی روغن موجب ورود آلودگی (کاهش ویسکوزیته و عملکرد روانکاری)، اکسیداسیون و آسیب به دستگاه ها (خرابی یاتاقان ها و سایش قطعات حساس) میگردد. در کارخانه ای، بشکه های روغن در فضای باز و بدون پوشش نگهداری می شدند. به دلیل بارش باران و ورود رطوبت، روغن ها آلوده شدند و این آلودگی به سیستم هیدرولیک ماشین آلات منتقل شد. نتیجه این نوع نگهداری، خرابی پمپ های هیدرولیک، توقف تولید به مدت 5 روز و تحمیل هزینه های سنگین تعمیرات بود.

لذا حتما از ظروف استاندارد نگهداری روغن با قابلیت محافظت در برابر رطوبت و آلودگی استفاده و روغن هایی را تامین کنید که دارای تاریخ تولید و انقضای معتبر داشته و شرکت تولید کننده دارای خدمات آزمایشگاهی برای بررسی کیفیت روغن های انبار شده را داشته باشد.

چگونه متوجه شویم روغن همچنان قابل استفاده است؟

روانکار ها پس از گذشت تاریخ انقضا ممکن است برخی از خواص خود را از دست بدهند، اما این به معنی غیر قابل استفاده بودن روغن نیست. تست های آزمایشگاهی و مشاوره با تولیدکننده مشخص میکند که آیا روغن همچنان قابل استفاده است یا خیر. برای اطمینان از کیفیت روغن های انبار شده، موارد زیر بررسی می شوند.

1. تست های آزمایشگاهی:

- ویسکوزیته: تغییر در ویسکوزیته نشان دهنده تخریب روغن یا ورود آلودگی است.

- عدد اسیدی (TAN): افزایش عدد اسیدی به معنای اکسیداسیون روغن و کاهش کیفیت آن است.

- میزان آلودگی ها: بررسی وجود آب، گردوغبار یا ذرات فلزی در روغن.

- خواص افزودنی ها: تجزیه یا کاهش عملکرد افزودنی های ضد زنگ، ضد کف، یا ضد اکسیداسیون.

2. بررسی ظاهری روغن:

- تغییر رنگ به سمت تیره یا مات شدن روغن می تواند نشان دهنده تخریب شیمیایی یا آلودگی باشد.

- وجود لجن یا رسوبات در کف ظرف نشان دهنده اکسیداسیون یا تخریب افزودنی ها است.

3. بوی روغن:

- بوی تند یا سوختگی نشان دهنده اکسیداسیون و تخریب روغن است.

شرکت تأمین کننده می تواند با بررسی مشخصات روغن و شرایط انبارش، اطلاعات مفیدی درباره وضعیت روغن ارائه دهد. از تأمین کننده بخواهید که گواهی آنالیز مرجع (Certificate of Analysis) را برای روغن تهیه شده در اختیار شما قرار دهد تا بتوانید آن را با وضعیت کنونی روغن مقایسه کنید. همچنین برخی تأمین کنندگان مانند شرکت بازرگانی رجال خدمات آزمایشگاهی را برای بررسی کیفیت روغن های انبار شده ارائه می دهند. با ارسال نمونه روغن برای آزمایش، می توانید اطمینان حاصل کنید که روغن هنوز قابل استفاده است یا خیر.

آیا می توان روغنی که دیگر قابل استفاده نیست را به شرکت تولیدکننده عودت داد؟

درصورتیکه در قرارداد خرید قید شده باشد که روغن در صورت عدم استفاده یا گذشت تاریخ انقضا قابل بازگشت است، این کار امکان پذیر است. برخی شرکت ها (مانند بازرگانی رجال)، خدمات ویژه ای برای بازگشت یا تعویض روغن های استفاده نشده ارائه می دهند. در بسیاری از موارد، روغن هایی که تاریخ انقضای آنها گذشته یا کیفیت آنها کاهش یافته است، قابلیت احیا دارند. این فرآیند به کمک اضافه کردن مواد افزودنی (ادتیو ها) و تصفیه روغن انجام می شود. که این امر مزایایی از جمله صرفه جویی در هزینه، کاهش هدر رفت سرمایه و کاهش زباله های صنعتی را دارا میباشد.

شرکت بازرگانی رجال، همراه شما در بهینه سازی سیستم ها

با اجرای نکات فوق می توان از خرابی های ناگهانی جلوگیری کرد، هزینه ها را کاهش داد، و بهره وری دستگاه ها را افزایش داد. شرکت بازرگانی رجال صنعت نهاد گستر با ارائه روغنهای صنعتی با کیفیت، خدمات تخصصی، مشاوره حرفه ای و خدمات پس از فروش مطمئن همواره در کنار شماست. برای دریافت اطلاعات بیشتر، با شماره 02128424600 تماس بگیرید و از خدمات استثنایی ما بهرهمند شوید.

برای سفارش روغن های خاص جهت دستگاه های مورد نظر شما میتوانید از سایت رجال از قسمت فرم تولید محصولات سفارشی اقدام کنید.

تهیه و تدوین: واحد فنی شرکت بازرگانی رجال صنعت نهاد گستر