چرا کنترل روغن دنده برای خودرو شما مهم است؟

جولای 1, 2022

خطرات ناشی از نشت احتمالی روغن حرارتی وسریز نمودن این روغن

جولای 24, 2022موارد و اهمیت تست روغن هیدرولیک در آزمایشگاه

در صنایعی که از تجهیزات هیدرولیک استفاده مینمایند، اعتقاد بر این است که حدود 80 درصد از خرابی تجهیزات هیدرولیک از مشکلاتی ناشی میگردد که به وضعیت کیفی روغن هیدرولیک مرتبط است. اولین موضوع مهم در مباحث مرتبط با روغن هیدرولیک، انتخاب یک روغن هیدرولیک مناسب میباشد و لذا در زمان انتخاب روغن هیدرولیک لازم است به موارد مهمی از جمله طراحی خطوط تولید، شرایط عملیاتی و محیطی که تجهیزات هیدرولیک در آن قرار دارند و مشخصات فنی روغن هیدرولیک، توجه کافی مبذول گردد.

پس از انتخاب روغن هیدرولیک، دومین موضوع مهم در مباحث مربوط به این روغن، نگهداری و پایش وضعیت کیفی روغن هیدرولیک در حال کار میباشد که این پایش توسط یک سری از آزمون های استاندارد و توسط دستگاه های خاص آزمایشگاهی انجام میگیرد و در این رابطه استانداردهای آمریکایی ASTM و استاندارد چینی GB، دو نمونه از استاندارد های رایج و مورد استفاده میباشند که در تستهای کنترل کیفیت روغن های هیدرولیک از این استانداردها استفاده میگردد و با توجه به اینکه حضور شرکتها و محصولات چینی در سرتاسر جهان به سرعت درحال گسترش میباشد، طبعا، انتظار میرود، استفاده از استانداردهای چینی نیز به تدریج در کنار استانداردهای آمریکایی و اروپایی بیشتر مورد توجه قرار گیرند.

لازم به ذکر است، برخی از تست ها و استانداردها، هم برای ارزیابی کیفیت روغن هیدرولیک نو و استفاده نشده بکار گرفته میشوند و هم برای ارزیابی کیفیت روغن هیدرولیک در حال کار و استفاده شده و به منظور آشنایی بیشتر با تستهای استاندارد مربوط به روغن هیدرولیک در ادامه، توضیحاتی در مورد این استانداردها و تستهای مربوطه ارائه شده است.

تست روغن هیدرولیک

1- تست اندازه گیری ویسکوزیته سینماتیکی

استاندارد های مورد استفاده برای انجام این تست GB/T 265، GB/T 11137، ASTM D7279 میباشند. اهمیت انجام این تست به این دلیل است که نتایج آن مبنای مهمی برای قضاوت در مورد وضعیت روان کاری روغن میباشد و این نتایج به نوعی تعیین کننده این موضوع میباشد که آیا کیفیت روغن تغییر پیدا کرده یا خیر و در واقع این تست یک نشانگر و هشداری اولیه از وضعیت روغن و میزان تخریب روغن است.

2- تست اندازه گیری عدد اسیدی

استاندارد های مورد استفاده برای انجام این تست GB/T 7304، ASTM D664 میباشند. اهمیت انجام این تست به این دلیل است که نتایج آن می تواند نوعی ارزیابی از توان مواد افزودنی کنترل کننده اسیدیته روغن باشد و همچنین میزان اکسیداسیون اتفاق افتاده و میزان زوال روغن ناشی از تشکیل ترکیبات اسیدی را مشخص می نماید.

3- تست اندازه گیری رطوبت

استانداردهای مورد استفاده برای انجام این تست GB/T 260، ASTM D6304 میباشند. اهمیت انجام این تست به این دلیل است که وجود رطوبت و آب بیش از اندازه در روغن میتواند باعث امولسیون شدن روغن، افزایش سرعت اکسیداسیون و افزایش سرعت تخریب مواد افزودنی روغن شده و همچنین وجود آب یا رطوبت میتواند باعث زنگ زدگی و تخریب سطوح فلزی در تماس با روغن گردد و با انجام این تست میتوان میزان رطوبت روغن را تحت کنترل داشت.

4- تست تشخیص عناصر موجود در روغن

استاندارد های مورد استفاده برای انجام این تست ASTM D5185 , GB/T 17476میباشند. اهمیت انجام این تست به این دلیل است که نتایج آن وضعیت مواد افزودنی روغن، وضعیت آلاینده های روغن و همچنین وضعیت ذرات ناشی از سایش قطعات را به نوعی نشان میدهد. با استفاده از این تست، میتوان به سرعت وجود 22 عنصر را در نمونه روغنهای استفادهشده و یا استفاده نشده، تشخیص داد و به این ترتیب این امکان به وجود می آید تا وضعیت سایش در روغنهای در حال کار، به سرعت پایش شوند. بر اساس نتایج حاصل از انجام این تست، میتوان قطعات در معرض سایش احتمالی، ذرات ساینده و درجه سایش را نیز تعیین نموده و ارزیابی دقبقتری از روند سایش تجهیزات بدست آورد. زمان انجام این تست در حدود چند دقیقه برای هر نمونه آزمایش میباشد.

تست روغن هیدرولیک

5- تست تعیین درجه آلودگی ناشی از وجود ذرات در روغن

استاندارد های مورد استفاده برای انجام این تست SAE AS4059، NAS1638، ISO4406 میباشند. اهمیت انجام این تست به این دلیل است که بتوان بر میزان آلودگی روغن ناشی از پخش شدن ذرات ناشی از سایش مکانیکی قطعات نظارت نمود. در استاندارد NAS 1638 میزان آلودگی ذرات در روغن با شمارش ذرات در 100 میلی لیتر از روغن ارزیابی میگردد.

6- شاخص ویسکوزیته (Viscosity Index)

همانطور که احتمالاً می دانید، ویسکوزیته روغن با دما، رابطه عکس دارد، به عبارت دیگر هرچه دما بالاتر برود میزان ویسکوزیته روغن کاهش می یابد و بالعکس. ویسکوزیته روغن های صنعتی را معمولا با توجه به ساختار مولکولی آن وطول زنجیره هیدروکربنی تشکیل دهنده روغن می سنجند و بعنوان یک قانون کلی میتوان گفت هر چه طول زنجیره ملکولی هیدروکربن های تشکیل دهنده روغن بلندتر باشند، ویسکوزیته روغن بیشتر خواهد بود.

شاخص ویسکوزیته یا Viscosity Index که به اختصار به آن VI نیز میگویند یکی از مهمترین پارامترهایی است که در زمان انتخاب یک روغن باید به آن توجه لازم مبذول گردد و چنانچه اینکار به درستی صورت نگیرد، انتظار میرود تبعات جدی و مشکل سازی به دنبال داشته باشد. این شاخص یک پارامتر محاسباتی است و بر اساس ویسکوزیته روغن در دو دمای 40 درجه و 100 درجه سانتیگراد محاسبه میگردد و استاندارد های مورد استفاده برای محاسبه این شاخص , GB/T 1995 ASTM D2270 میباشند.

7-تست اندازه گیری نقطه اشتعال

استاندارد های مورد استفاده برای انجام این تست, GB/T 3536,ASTM D92 میباشند. اهمیت انجام این تست به این دلیل است که نتایج آن شاخصی برای ارزیابی عملکرد ایمن روغن از نقطه نظر اشتعال پذیری به دست میدهد.

تست روغن هیدرولیک

8- تست اندازه گیری قابلیت جدایی پذیری آب از روغن

استاندارد های مورد استفاده برای انجام این تست ASTM D1401 ,GB/T 7305 میباشند. با توجه به اینکه روغن های هیدرولیک تمایل به جذب آب دارند و وجود آب در روغن باعث مشکلات زیادی میگردد از جمله تشکیل کف و افزایش میزان خورندگی، با اضافه نمودن مواد افزودنی خاصی به روغن میتوان سرعت جدایی پذیری آب از روغن را افزایش داد و اهمیت انجام این تست به این دلیل است که با استفاده از نتایج آن میتوان توانایی روغن در جداسازی سریع آب را ارزیابی نمود.

9- تست فروگرافی (Analytical Ferrography)

استاندارد های مورد استفاده برای انجام این تست SH/T 0573 ،ASTM D7690 میباشند. در صورتیکه در نتایج آزمایشهای دیگر یک نمونه روغن که مربوط به پایش پدیده سایش هستند، وضعیت مشکوکی ملاحظه شود، ارزیابی چشمی ذرات موجود در روغن با استفاده از تست فروگرافی توصیه میگردد. این تست ابزاری سودمند برای شناسایی نوع سایش و شدت آن در یک سیستم روانکاری روغن است. در این تست، ابتدا ذرات آهنی موجود در روغن، توسط میدان مغناطیسی روی اسلاید شیشهای رسوب داده میشوند و سپس درحالی که اسلاید هنوز روی پایه آهنربا قرار دارد، روغن باقیمانده از روی اسلاید شیشهای با حلالی ویژه شسته شده و اسلایدی حاوی ذرات ته نشین شده که فروگرام نامیده میشود، تهیه میگردد.

این اسلاید زیر میکروسکوپ بیوکروماتیک قرار میگیرد و وضعیت ذرات روی اسلاید به صورت چشمی ارزیابی میشود. با استفاده از نتایج این تست، نوع، تراکم و شکل ذرات درون نمونه روغن مشخص شده و میتوان در مورد نوع سایش اتفاق افتاده، علت و بعضاً محل وقوع سایش اظهارنظر نمود. به عنوان مثال ذرات ناشی از سایش های قطعات یک توربین که به تازگی اتفاق افتاده را میتوان از روی وضعیت سطح این ذرات تازه به وجود آمده که هنوز اكسید نشده اند، تشخیص داد به این صورت که با باز تاباندن نور بر روی ابن ذرات، این ذرات براق به نظر میرسند. همچنین با توجه به اینکه، ذرات با خاصیت مغناطیسی قویتر در همان ابتدای تست فروگرام رسوب میکنند، به این ترتیب، میتوان جنس ذرات مختلف رسوب کرده را نیز در این تست تشخیص داد.

تست روغن هیدرولیک

10 – تست اندازه گیری قابلیت فرار هوا از توده روغن

استاندارد های مورد استفاده برای انجام این تست ASTM D3427 ،SH/T 0308 میباشند. اهمیت انجام این تست به این دلیل است که وضعیت روغن از نظر سرعت فرار و جداسازی هوا از روغن مورد ارزیابی قرار میگیرد.

11- تست اندازه گیری نقطه ریزش

استاندارد های مورد استفاده برای انجام این تست GB/T 3535، ASTM D97 میباشند. اهمیت انجام این تست به این دلیل است که نتیجه این تست، یک شاخص مهم برای تعیین عملکرد روغن در دماهای پایین میباشد. معمولا از یک روغن هیدرولیک خوب انتظار میرود در دمای پایین نقطه ریزش بالایی نداشته باشد.

تست روغن هیدرولیک

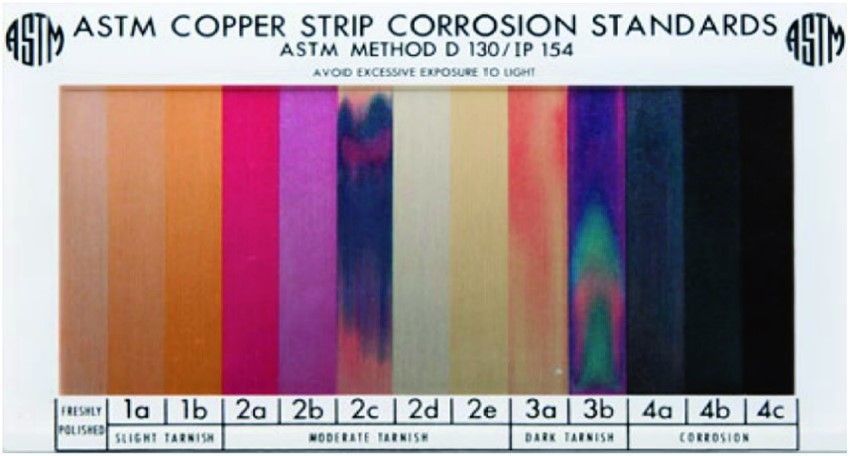

12- تست ارزیابی میزان خورندگی روغن با استفاده از تیغه های مسی

استاندارد های مورد استفاده برای انجام این تست GB/T 5096 ،ASTM D130 میباشند.

تست تشخیص میزان خورندگی روغن های هیدرولیک از تستهای مهم برای ارزیابی وضعیت این روغن ها میباشد و اهمیت انجام این تست به این دلیل است که بتوان شاخصی برای ارزیابی میزان خورندگی روغن هیدرولیک بدست آورد.

تست روغن هیدرولیک

13-تست ارزیابی خاصیت ضد سایش روغن

استاندارد های مورد استفاده برای انجام این تست GB/T 3142 ،ASTM D-4172میباشند. روغن های هیدرولیک باید دارای خاصیت ضد سایش خوبی باشند و این خاصیت با روش های استاندارد، قابل اندازه گیری و ارزیابی است و در این رابطه از آزمونی به نام تست چهار ساچمه استفاده میشود. اهمیت انجام این تست به این دلیل است که میزان خاصیت ضد سایش روغن را ارزیابی نمود. این تست با اندازه گیری میزان تغییر سایز و قطر ناشی از سایش چهار ساچمه فولادی که در شرایطی خاص در یک دستگاه خاص، در تماس با هم قرارداده میشوند، انجام میگردد.

تست روغن هیدرولیک

14- تست ارزیابی میزان قدرت محافظت از زنگ زدگی روغن

استاندارد های مورد استفاده برای انجام این تست GB/T 11143،ASTM D665 میباشند. در این تست عملکرد روغن در محافظت از قطعات آهنی در برابر زنگ زدگی ارزیابی میگردد.

15- تست اندازه گیری میزان کف

روغن هیدرولیک باید خاصیت ضد کف خوبی داشته باشد و استاندارد های مورد استفاده برای ارزیابی میزان کف زایی روغن GB/T 12579 ،ASTM D892 میباشند.کف تولید شده در درون روغن هیدرولیک در حال کار، باعث ایجاد مشکلاتی از قبیل تشکیل سطح کاذب روغن و روان کاری ضعیف میگردد، همچنین وجود کف باعث تسریع اکسیداسیون روغن و سرعت گرفتن روند تخریب روغن میشود و لذا لازم است با انجام این تست وضعیت کف روغن هیدرولیک، مورد ارزیابی قرار گیرد. در این روش تست، با تعریف یک شاخص، تمایل به کف کردن روغن و پایداری کف تشکیل شده ارزیابی میگردد.

با توجه به اینکه تجهیز یک آزمایشگاه روغن بسیار پر هزینه و گرافیت میباشد، معمولا صنایع برای ارزیابی وضعیت روغنهای صنعتی خود (شامل روغنهای تازه و استفاده نشده و همچنین روغنهای در حال استفاده) نمونه روغن را برای آزمایشگاههای روغن معتبر ارسال مینمایند که در ادامه برخی از آزمایشگاه های فعال در حوزه روغنهای صنعتی، در بخش دولتی و همچنین در بخش خصوصی، معرفی میگردند.

تست روغن هیدرولیک

از بین آزمایشگاههای دولتی میتوان به این آزمایشگاه ها اشاره نمود:

- پژوهشگاه صنعت نفت

- آزمایشگاه سوخت و روغن پژوهشگاه نیرو

- آزمایشگاه مرکزی شرکت سهامی ذوب آهن

- آزمایشگاه مرکزی شرکت فولاد مبارکه

و از بین آزمایشگاههای بخش خصوصی میتوان به این آزمایشگاه ها اشاره نمود:

- شرکت مشاوران آزمای نفت ایرانیان

- شرکت البرز تدبیر کاران

- شرکت پایش وضعیت یکتا شرق ( پویش )

- شرکت نوین نت پارس

- شرکت کیمیای تجزیه

- آزمایشگاه آنالیز روغنهای صنعتی شرکت پویا شیمی بندر عباس

شاید برای مصرف کنندگان روغن های هیدرولیک، وجود این تعداد تست و تعدد پارامترهایی که لازم است برای انتخاب و ارزیابی وضعیت روغن هیدرولیک مد نظر قرار داشته باشد، مقداری گیج کننده و پیچیده به نظر برسد و لذا در این رابطه توصیه مینماییم، از مشورت فنی و تخصصی کارشناسان شرکت بازرگانی رجال استفاده نموده و با اطمینان خاطر از کیفیت و اصل بودن روغن ها، بهترین روغنهای صنعتی در دسترس و با بهترین قیمتها را در کوتاهترین زمان از بازرگانی رجال تامین نمایید.