تفاوت بین روغن دنده سینتتیک و روغن دنده مینرال

می 13, 2024

آیا خودرو های برقی به روغن موتور نیاز دارند؟

جولای 24, 2024آیا تا کنون با مشکل مخلوط شدن گریس ها رو به رو شده اید؟ آیا راه حل آن را میدانید؟

مطالب مهمی که در زمان مخلوط شدن گریس ها که باید مورد توجه قرار گیرند!

در این مقاله سعی شده است به مطالب مهمی پرداخته شود که در صورت ترکیب شدن گریس ها باید مورد توجه قرارگیرند.

مخلوط شدن گریس ها ممکن است در اثر اشتباه انسانی و سهوا انجام گیرد به عنوان مثال ممکن است در زمان شارژ یک گریس جدید، از گریسی استفاده شود که مشخصات آن با گریس استفاده شده قبلی همخوانی نداشته باشد که در این موارد توصیه میگردد حتی الامکان محفظه نگهداری و مسیر عبور گریس در دستگاه ها ابتدا کاملا تمیز شده و سپس گریس جدید توصیه شده توسط سازنده دستگاه ها، شارژ گردد و در مواردی نیز امکان دارد کارشناسان فنی خود مبادرت به اختلاط چند گریس بنمایند تا به یک گریسی ترکیبی با خواص بهتر دست یابند و در مجموع در بحث اختلاط گریس ها، به هر دلیلی که باشد، موضوع سازگاری گریسها به میان خواهد آمد و لذا در ادامه به موضوع سازگاری انواع گریس ها که موضوع بسیار مهمی هست، پرداخته ایم.

سازگاری انواع گریس ها با هم

در بخش روانکارهای کتابچه راهنمای بسیاری از سازندگان تجهیزات، معمولا توصیه شده است که از اختلاط گریسها اجتناب گردد و بعنوان یک قاعده کلی، کارشناسان روانکارها توصیه می نمایند که روان کننده ها و منجمله گریس هایی که با هم سازگاری ندارند با یکدیگر مخلوط نشوند، زیرا این احتمال وجود دارد که اجزای تشکیل دهنده گریس ها، شامل روغن پایه، تغلیظ کننده و مواد افزودنی گریس ها با هم سازگار نبوده و عدم سازگاری هر یک از این اجزا گریس ها میتواند باعث کاهش کیفیت مخلوط گریس نهایی گردد.

بصورت کلی، میتوان گفت گریس هایی که اجزای تشکیل دهنده آنها شبیه به هم باشند با هم سازگارتر هستند و لذا در صورتیکه اطلاعات کامل و دقیقی از اجزای سازنده گریس، در دسترس باشد راحتر میتوان در مورد سازگاری دو نوع گریس اظهار نظر نمود ولی اغلب مصرف کنندگان به این اطلاعات دسترسی ندارند.

در مورد سازگاری گریس ها با هم، جداولی وجود دارد که با استفاده از این جداول تا حدودی میتوان از سازگاری و یا عدم سازگاری گریس ها، اطلاع پیدا نمود و در ادامه به عنوان مثال، یکی از این جداول انتخاب و ارائه شده است و لازم به ذکر است که تصمیم گیری قطعی و نهایی در مورد سازگار بودن دو گریس با هم، با انجام تستهای مخصوص در آزمایشگاه میسر میباشد.

مخلوط شدن گریس ها

- (سازگار ) C = compatible

- ( ناسازگار ) I = Incompatible

- ( تا حدی سازگار و میزان سازگاری بستگی به نحوی استفاده از گریس دارد) B = Borderline

با توجه به توضیحاتی که تا اینجا ارائه گردید، اکنون این سئوال پیش می آید که به منظور دست یابی به گریسی با خواص بهتر:

آیا میتوان چند نوع گریس را با هم مخلوط نموده و استفاده نمود؟

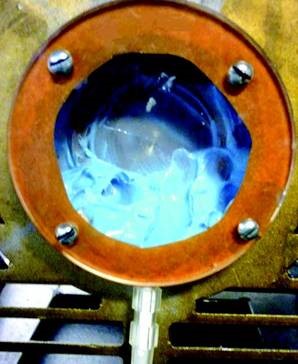

در پاسخ به این سئوال باید خاطر نشان گردد که زنجیره واکنش هایی که بین اجزای ناسازگار دو یا چند گریس حاصل میشود، میتواند منجر به حادث شدن، پدیدهای مخربی، همچون خروج و مهاجرت روغن از توده گریس، سفت شدن گریس، نرم شدن گریس و حتی روان شدن گریس گردد و در برخی موارد نیز دیده شده است که ناسازگاری مواد تغلیظ کننده گریس ها باعث تشکیل مخلوطی مومی شکل شده و این ماده مومی شکل به فضای داخلی بلرینگ ها، چرخ دنده ها، شفت ها و یا سایر اجزای مکانیکی دستگاه راه یافته و باعث بروز مشکلاتی شده و بعلاوه جداسازی و تمیزکاری این موم ها از اجزای مکانیکی دستگاه ها نیز عملا کاری سخت و مشکل است. در عکس زیر نمونه ایی از ناسازگاری گریس ها که منجر به جدا شدن روغن پایه از گریس و به جای ماندن توده چسبنده از تغلیظ گر گریس شده، نشان داده شده است.

مخلوط شدن گریس ها

در زمان اختلاط دو نوع گریس، این احتمال وجود دارد که واکنش بین اجزا ناساز گار گریس به سمتی برود که منجر به تولید نمک های شبه فلزی و سفت شدن تدریجی مخلوط دو یا چند گریس گردد که این حالت از ناسازگاری، میتواند موجب سایش سطوح فلزی درگیر شده و یا میتواند منجر به بسته شدن مسیر عبور گریس در دستگاه شود. علاوه بر این، سلسله واکنش های بین مواد افزودنی و ادتیو های ناسازگار گریس ها نیز میتواند مشکل ساز باشد. به تجربه دیده شده، سرعت و شدت واکنش های بین مواد افزودنی گریس ها از سرعت و شدت واکنش بین روغن های پایه و تغلیظ گر های ناسازگار گریس ها، کمتر است، اما از طرف دیگر واکنش بین مواد افزودنی ناسازگار گریس ها، نتایجی به مراتب شدیدتر از نظر فرسایش و تخریب شیمیایی گریس ها را در پی خواهد داشت.

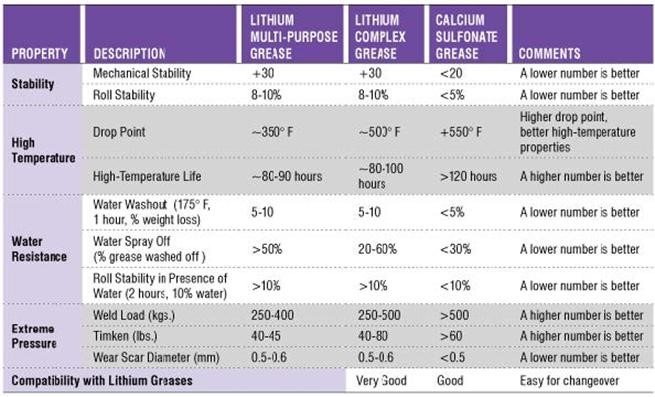

در زمینه سازگاری گریس ها با هم، مطالعاتی تخصصی زیادی انجام میشود که بعنوان مثال در ادامه جدولی از یکی از این مقایسه ها ارائه شده است:

مخلوط شدن گریس ها

و در ادامه این مبحث، سئوال دیگری که میتواند مطرح گردد این هست که:

چگونه و با اطمینان بیشتری میتوان تشخیص داد که دو یا چند گریس با هم سازگار هستند؟

معمولا، برای تعیین میزان سازگاری دو یا چند گریس با مواد تشکیل دهنده مختلف، از روش مخلوط سازی آنها در محیط آزمایشگاهی با نسبت های مختلف و سپس قرار دادن این مخلوط در معرض سیکل های کاری و حرارتی متناوب استفاده میگردد تا به این ترتیب محیط واقعی محل استفاده از گریس ها، شبیه سازی شود.

یکی از روشهای معمول جهت تعیین میزان سازگاری دو گریس، استفاده از روشی بر مبنای تست استاندارد ASTM D6185 میباشد. در این روش تست، به نسبت های 25/75، 50/50و 75/25 از دو گریس را در مخلوط ساز مخصوص با هم مخلوط مینمایند و البته این تست را میتوان با تعداد بیشتری گریس و با نسبتهای مختلف نیز انجام داد. در روش تست استاندارد ASTM D6185، بر روی مخلوط دو یا چند گریس چندین تست شامل تست های «دمای تشکیل قطره»، «پایداری برشی» و «پایداری در انبار» انجام میشود.

لازم به ذکر است، به تجربه ثابت شده که تنها استناد به نتایج حاصل از تست استاندارد ASTM D6185 چندان که باید و شاید با نتایج حاصل شده در شرایط واقعی عملکرد گریس همخوانی ندارد و هرچند که در زمان انجام این تست و در زمان آماده سازی نمونه های آزمایشی، در چند مرحله کار مکانیکی بر روی مخلوط گریس ها انجام میشود اما، میتوان گفت، این مخلوط، در فضای کاری واقعی و در یک بازه زمانی کوتاهتر، عملا شرایط مکانیکی شدیدتری را تجربه خواهد کرد و در واقع، در شرایط واقعی، مکانیزم اختلاط دو گریس و زنجیره واکنشهایی که بین اجزای تشکیل دهنده گریس ها به وقوع می پیوندد، تاثیر به مراتب بیشتری نسبت به آنچه که تصور میشود، خواهد داشت.

در روش تست استاندارد ASTM D6185 شرایط مکانیکی اعمالی به مخلوط گریس ها در آزمایشگاه بر اساس 60 کورس رفت و برگشت، شبیه سازی شده است. اما، در مقام مقایسه، یک بلبرینگ معمولی با سرعت 1750 دور در دقیقه، تنها طی سه شبانه روز، در معرض نزدیک به 30 میلیون چرخه اختلاط دو گریس خواهد بود، علاوه بر این، در شرایط واقعی مخلوط گریس ها در معرض موج مداومی از نیرو های دینامیکی قرار دارند و این نیروهای دینامیکی مسلما روی نحوه عملکرد مخلوط گریس و مشخصات فیزیکی آن تاثیری بسیار شدیدتر و عمیقتری خواهند داشت.

تست با دستگاه شبیه ساز

در راستای شبیه سازی هر چه واقعی تر شرایط آزمایشگاهی نسبت به واقعیت، اخیرا روش های تست جدیدتری ابداع شده است که نسبت به قبل نتایج بهتر و قابل اعتمادتری را نشان میدهند.

یکی از معروفترین این تستها، تست با دستگاه شبیه ساز بلرینگ یا Bearing Simulator می باشد.

در ادامه این مقاله، تصویری از این دستگاه در شکل 1 نشان داده شده. این دستگاه از یک موتور الکتریکی با توان 45 کیلووات، متصل به یک شفت ساده و یک بلبرینگ، به همراه هوزینگ مربوطه، تشکیل شده است. پنجره ای از جنس پلکسی گلاس در انتهای شفت و محل چرخش بلبرینگ نصب شده است تا مشاهده وضعیت مخلوط شدن دو گریس و نحوه اثر نیرو های وارده بر این مخلوط با وضوح بیشتری قابل مشاهده باشد. در شروع، ابتدا، دو گریس با نسبت های مشخص 25/75، 50/50، و 75/25 با یکدیگر مخلوط شده و بصورت دستی، تا نصف حجم هوزینگ با مخلوط نمونه گریس ها پر می شود.

مخلوط شدن گریس ها

شکل 1: نمایی از دستگاه تست مخلوط سازی گریس ها

این تست با روشن شدن موتور الکتریکی دستگاه آغاز شده و به مدت سه شبانه روز ( 72 ساعت) با دور 1750 rpm و تا رسیدن تعداد سیکل های اختلاط گریس ها به حدود 30 میلیون چرخه، ادامه می یابد. در این تست در حین آزمون و پس از آن، نتایج مشاهدات ثبت شده و پس از توقف دستگاه، مخلوط گریس بمنظور انجام آنالیز های تکمیلی از هوزینگ خارج می گردد.

بر روی مخلوط گریس خارج شده از دستگاه، ابتدا به روش FTIR طیف نگاری انجام می شود تا هرگونه آثار ناشی از اکسیداسیون و کامپاندسازی از طریق آنالیز عناصر موجود در آن مشخص گردد. در مرحله آخر، مخلوط گریس در دستگاه تست رئومتر قرار داده می شود تا تغییرات حاصله در مشخصات نمونه گریس شامل مشخصات جاری شدن و برش فیزیکی آن، مشخص و تعیین گردد. آنچه که در این مرحله بیش از سایر موارد اهمیت دارد، اندازه گیری میزان تنش تسلیم نمونه گریس است که عاملی کلیدی در نرم شدن یا سفت شدن مخلوط گریس نسبت به حالت اولیه دو گریس قبلی به حساب می آید. علاوه بر اینها، به منظور تعیین احتمال بروز پدیده هایی چون Channeling و Tunneling در فضای داخلی هوزینگ، تستهای تکمیلی دیگری نیز انجام میشود و نتایج بدست آمده از مجموعه این تستها، تصویر دقیق تری از وضعیت مخلوط گریس ها بدست میدهد.

در ادامه مثالی از انجام این روش تست بر روی دو گریس ساخته شده از تغلیظ گر های یکسان از جنس پلی اوره اما با مشخصات ناهمسان با یکدیگر که به نسبت 50/50 مخلوط شده و در دستگاه آزمون نشان داده شده در شکل 1 قرار داده شده اند، آورده شده است.

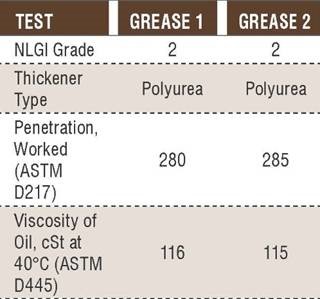

مشخصات این دو نوع گریس در جدول شماره یک درج شده است.

جدول 1: مشخصات دو گریس تحت آزمون مخلوط سازی

مخلوط شدن گریس ها

همانطور که در جدول 1 مشاهده میگردد، هر دو گریس دارای یک نوع تغلیظ گر بوده و از یک کلاس NLGI میباشند اما، در میزان پارامتر عمق نفوذ تست مخروط و میزان ویسکوزیته سینماتیک روغن پایه های خود، تفاوت اندکی دارند. از نقطه نظر مباحث سازگاری شیمیایی گریس ها، مخلوط سازی این دو گریس هیچ مشکلی نباید به همراه داشته باشد و حال قصد داریم، این موضوع را از طریق انجام یک آزمایش هم بررسی کنیم.

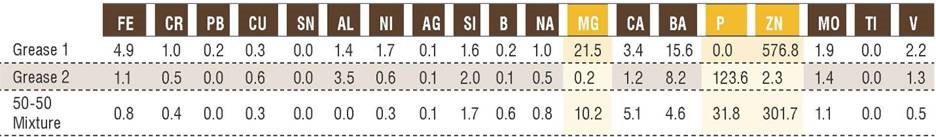

پس از مخلوط سازی دو گریس با مشخصات مذکور و با نسبت 50/50 و قرار دادن آن ها در دستگاه تست بمدت 72 ساعت، بر روی نمونه مخلوط گریس ها، تست آنالیز عناصر به روش FTIR انجام شده که نتایج حاصله در جدول شماره 2 نشان داده شده است.

جدول 2: نتایج آنالیز عناصر به روش FTIR مخلوط دو گریس و مقایسه آن با آنالیز همان عناصر در ترکیب هر یک از دو گریس

مخلوط شدن گریس ها

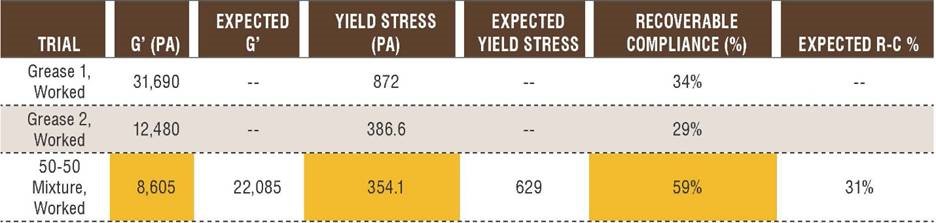

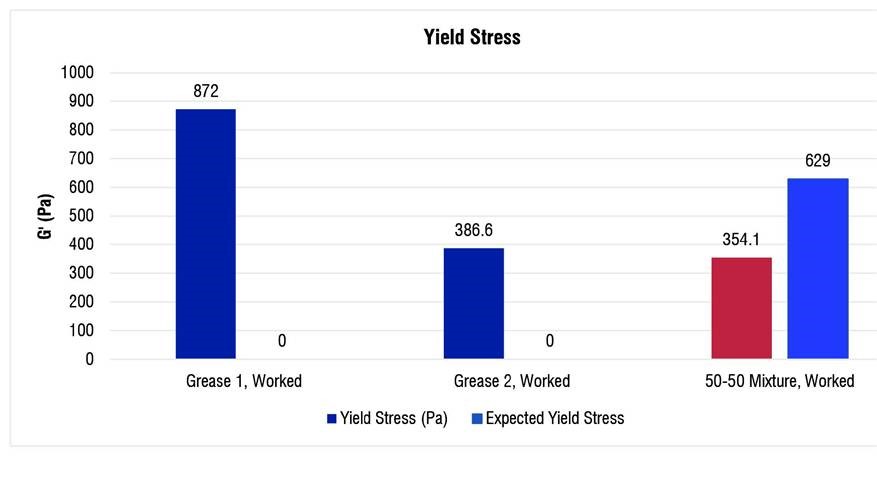

بخش هایی از جدول شماره 2 که با رنگ زرد مشخص شده اند، بیشترین تفاوت بین مقادیر اندازه گیری شده برخی از عناصر را در مخلوط 50/50 نسبت به مقادیر همان عناصر در ترکیب شیمیایی هر یک از دو گریس نشان می دهند و این به معنی تفاوت فاحش در فرمولاسیون دو گریس (بیشتر ناشی از نوع ادتیو های ضد سایشی استفاده شده در آنها ) علیرغم یکسان بودن NLGI و نوع تغلیظ گر آنها است و در ادامه این مقاله، در جدول شماره 3 نتایج آزمون رئومتری مخلوط گریس های مذکور و سپس نمودار اندازه گیری مقدار تنش تسلیم گریس ها آورده شده است. در جدول شماره 3 بخش های زرد رنگ، بیانگر اختلاف بین دو فرمولاسیون است. نتایج بدست آمده در این روش تست، در مقایسه با آنچه که در جدول 2 دیده میشود میتواند، بیشتر نگران کننده باشد، چراکه تفاوتی فاحش در رفتار فیزیکی دو گریس، نسبت به گریس حاصل از مخلوط آنها را نشان می دهد.

جدول 3: نتایج آنالیز رئومتری مخلوط دو گریس و مقایسه آن با مقادیر اولیه هر یک از گریس ها

مخلوط شدن گریس ها

نمودار مقایسه ای تنش تسلیم برای هر یک از گریس ها و مخلوط حاصله

مخلوط شدن گریس ها

آنچه که از مجموع نتایج مندرج در جدول 3 و نمودار مقایسه تنش تسلیم گریس ها بدست می آید، حاکی از کاهش تدریجی کیفیت و عملکرد مخلوط گریس ها در طولانی مدت است. از مجموع نتایج به دست آمده از آزمایشات فوق الذکر، می توان اینگونه برداشت نمود که استفاده از مخلوط دو گریس مذکور، در کوتاه مدت مشکل جدی به همراه نخواهد داشت اما، استفاده طولانی مدت مخلوط گریس ها، توصیه نمی گردد، زیرا احتمال بروز عیوبی چون نرم شدگی، روغن زدایی و پدیده Channeling در هوزینگ محل استفاده این مخلوط گریس، در طولانی مدت دور از انتظار نیست. بدین ترتیب، مشاهده میگردد که با انجام تستهای تکمیلی توصیه شده در این مقاله، می توان با دقت بیشتری موضوع اختلاط دو گریس و سازگاری گریس ها با یکدیگر را بررسی و از بروز خرابی و هزینه های ناشی از اختلاط گریس ها، بصورت موثرتری جلوگیری نمود.

سخن پایانی

با توجه به توضیحات فوق، توصیه می نماییم، گریس مورد نیاز خود را از برندها و شرکتهای معتبر خریداری نموده و در صورت نیاز به اختلاط گریس ها، حتما از نظر کارشناسی کارشناسان روانکارها استفاده نمایید تا مشخصات فنی گریس نهایی در حد استانداردها بوده و بدون اشکال باشد. جهت انتخاب و گزینش گریس های مناسب و و موضوعات مرتبط با اختلاط گریس ها، میتوانید از خدمات مشاوره کارشناسان فنی واحد فروش شرکت بازرگانی رجال استفاده نمایید.

این مقاله زیر نظر کارشناسان و تیم فنی بازرگانی رجال ویرایش و تنظیم شده است.