- 10001540 سامانه پیام کوتاه

- 031-31329811

- 9003541 0991

- info@rejalco.com

کیفیت سرد کنندگی روغن های عملیات حرارتی نو و کارکرده

برای آسانسور ها چه روغنی مناسب هست؟

سپتامبر 10, 2023

بهترین روان کننده برای ماشین آلات نساجی

اکتبر 1, 2023مقایسه کیفیت سرد کنندگی روغن های عملیات حرارتی نو و کارکرده بر سختی و ساختار یک نمونه فولاد DIN 1191/1

سرد کنندگی روغن های عملیات حرارتی: روغن، یکی از انواع رایج محیط های کوئینچ در کارگاه های عملیات حرارتی است و به علت استفاده طولانی مدت از روغنهای عملیات حرارتی، به مرور زمان خاصیت اولیه آن تغییر کرده و در نتیجه از کیفیت سردکنندگی این روغنها کاسته میشود.

با توجه به اینکه، اغلب مشاهده می گردد که کارگاههای عملیات حرارتی ازبابت تغییر مشخصات فنی محموله های روغن عملیات حرارتی که خرید می نمایند، گلهمند میباشند و همچنین بدلیل عدم وجود اطلاعات کافی در خصوص سرعت سردکنندگی روغن های عملیات حرارتی در ایران، ما را بر آن داشت تا در خصوص موضوع سرعت سردکنندگی روغنهای کوئینچ، مقاله ایی را برای علاقمندان به این صنعت ارائه نماییم و به همین جهت قسمت هایی از مقاله بررسی تاثیر میزان سرد کنندگی روغن های عملیات حرارتی بر سختی و ساختار فولاد را جهت تولید این محتوا انتخاب نمودیم. لازم به ذکر است، مقاله اصلی توسط آقایان سید رضا علمی حسینی (مربی گروه مهندسی مواد، دانشکده مهندسی شهید نیکبخت، دانشگاه سیستان و بلوچستان) و احمد ضابط (استادیار، گروه مهندسی متالورژی و مواد، دانشکده مهندسی، دانشگاه فردوسی مشهد) در چهارمین همایش مشترک انجمن مهندسین متالوژی و انجمن ریخته گری ایران در سال 1398 ارائه شده است.

تجهیزات مورد استفاده قرار گرفته در این تحقیق شامل یک کوره استوانه ای، مخزن روغن، پراب اندازهگیری دما، سیستم انتقال اطلاعات از پراب به کامپیوتر و سیستم جمعآوری اطلاعات بوده است. در این تحقیق، اندازهگیری سرعت سردکنندگی روغنهای کوئینچ مطابق با استانداردهای رایج صورت پذیرفته است و عملکرد دو نمونه روغن عملیات حرارتی شرکت بهران، از نوع روغن بهران 145، یکی روغنی که کار کرده وقبلا مورد استفاده قرار گرفته و دیگری روغنی که اصلا استفاده نشده (روغن نو) مورد بررسی قرار گرفته و سرعت سردکنندگی آنها اندازه گیری شده و سپس تأثیر اختلاف سرعت سردکنندگی این دو نمونه روغن بر سختی و ساختار یک نمونه فولاد DIN 1191/1 مورد ارزیابی و مقایسه قرار گرفته است.

آب، روغن و محلول های پلیمری سه نوع از انواع محیط های کوئینج رایج در صنعت عملیات حرارتی به حساب می آیند و در مقام مقایسه بین این سه محیط (آب، محلول های پلیمری و روغن) آب بدلیل سرعت سرد کنندگی خیلی بالا میتواند باعث ایجاد ترک در قطعات کوئینج شده گردد که پدیده خوبی نیست و از طرف دیگر، استفاده از محیط های پلیمری هم به دلیل هزینه بالا مقرون به صرفه نیست و لذا روغن به عنوان مناسبترین محیط کوئینج، در صنعت عملیات حرارتی کاربرد گسترده ایی پیدا کرده است.

در شروع، این مقاله بهتر دیدیم که ابتدا، توضیحاتی در خصوص معرفی و نحوه استفاده از منحنی عملیات سرد کنندگی روغن های کوئینچ (سرد کنندگی روغن های عملیات حرارتی) را ارائه نماییم.

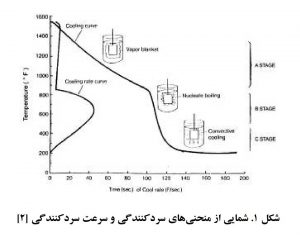

یکی از روش های معمول برای آزمایش یک محیط کوئینج، رسم منحنی تغییرات درجه حرارت قطعه کوئینج شده بر حسب زمان یا منحنی سردکنندگی محیط کوئینج است. در شکل شماره 1 مراحل متفاوتی که در مدت فرآیند کوئینج در یک منحنی سردکنندگی اتفاق می افتد، نشان داده شده است.

بررسی تاثیر سرد کنندگی روغن های عملیات حرارتی بر سختی و ساختار فولادDIN 1/

و در ادامه شرح مختصری از مراحل انتقال حرارت در یک محیط کوئینچ را آورده ایم تا اطلاعات مخاطبین در مورد این عملیات کاملتر گردد.

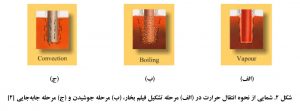

زمانیکه، یک قطعه فولادی از دمای آستنیته، در یک محیط کوئینج وارد می شود، سه مرحله انتقال حرارت اتفاق می افتد که این مراحل عبارتند از:

الف- مرحله تشکیل فیلم بخار (Vapor blanket stage):

در این مرحله از انتقال حرارت (مراحله A در شکل1) یک لایه بخار پایدار در اطراف قطعه تشکیل شده که قطعه را از محیط کوئینچ اطراف خود جدا می کند. این مرحله موقعی اتفاق می افتد که گرمای خروجی از سطح قطعه از مقدار گرمای لازم برای تبدیل سیال از حالت مایع به حالت بخار بیشتر باشد. به طور کلی سردشدن در این مرحله به طور آهسته صورت می گیرد، زیرا اولا این لایه بخار پایدار به عنوان یک عایق حرارتی عمل می نماید و ثانیا سرد شدن قطعه در این مرحله توسط تشعشع حرارت از میان این لایه انجام می شود.

ب- مرحله جوشیدن (Nucleate boiling stage):

این مرحله انتقال حرارت (مرحله B در شکل 1) بیشترین سرعت انتقال حرارت را در بین مراحل مختلف دار است و هنگامی شروع می شود که دمای سطح فلز آنقدر کاهش یافته که سبب نا پایداری لایه بخار شود. لایه بخار ناپایدار تبدیل به حباب های گاز شده که این حباب های گازی با جذب گرما از قطعه، باعث سرد شدن سریع آن می شود. مدت زمان و سرعت سردشدن در این مرحله توسط پارامترهای مختلفی نظیر نقطه جوش سیال، اندازه و شکل حباب های بخار کنترل می شود.

ج- مرحله جا به جایی (Convection cooling stage):

در این مرحله از انتقال حرارت (مرحله C در شکل 1) سرعت سرد شدن از مراحل قبل کمتر است. این مرحله هنگامی شروع می شود که دمای سطح فلز تا زیر نقطه جوش مایع کوئینچ کاهش یافته باشد. در این لحظه جوشیدن مایع متوقف شده و اطراف قطعه را مایع اشغال می کند و در نتیجه خروج حرارت توسط جابجایی انجام می شود. شمایی از نحوه انتقال حرارت در این سه مرحله در شکل 2 نمایش داده شده است.

تاثیر سرد کنندگی روغن های عملیات حرارتی

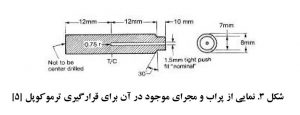

توضیحاتی در خصوص پراب و ترمو کوپل استفاده شده در این تحقیق و سیستم انتقال اطلاعات به کار گرفته شده از پراب به کامپیوتر:

پراب (Probe) قطعه ای است که باعث انتقال حرارت به ترموکوپلی می شود که در داخل آن تعبیه شده است. این حرارت می تواند حرارت کوره ای باشد که پراب در داخل آن قرار گرفته و یا دمای محیط کوئیچ باشد. پرابها از جنس های مختلف مانند فولادهای زنگ نزن، نقره، آلیاژهای نیکل، مس، طلا و آلومینیوم ساخته می شوند. در این تحقیق پراب از جنس فولاد زنگ نزن304 AISI استفاده شد. داده ها و اطلاعات دمایی از پراب به نوک ترموکوپل و از طریق سیم رابط ترموکوپل به یک برد مخصوص منتقل میگردد که در آنجا این اطلاعات از حالت آنالوگ به دیجیتال تبدیل شده و به کامپیوتر منتقل می شود (شکل 3).

تاثیر سرد کنندگی روغن های عملیات حرارتی

ترموکوپلی که در این پایلوت استفاده شده از نوع K با جداره محافظ فولاد زنگ نزن به قطر 5/1 میلیمتر است و برای جلوگیری از حرکت یا شکستن ترموکوپل در محل اتصال آن با پراب از یک نگهدارنده استفاده شده است. کل سیستم انتقال پراب در مجموع از یک دستگیره، چرخ دنده و یک دنده شانه ای تشکیل شده است که وظیفه انتقال پراب به داخل کوره و مخزن روغن را بر عهده دارد.

توضیحاتی در خصوص مشخصات پایلوت، روغن و روش بکار گرفته شده در این تحقیق:

مشخصات پایلوت :جهت اندازه گیری سرعت سردکنندگی روغن های عملیات حرارتی از پایلوتی استفاده شده که شمای کلی این پایلوت در شکل 5 آورده شده است. دو قسمت مهم این پایلوت کوره و مخزن روغن می باشد.

تاثیر سرد کنندگی روغن های عملیات حرارتی

مشخصات کوره عبارت است از، کوره استوانه ای با توان 3 کیلو وات و حداکثر دمای ایجادی 1200 درجه سانتیگراد با دو درب در بالا و پایین همراه با سیستم باز و بست کننده این درب ها (و منفذی برای عبور پراب روی درب بالا) که ارتفاع و قطر منطقه گرم کننده کوره، به ترتیب 300میلیمتر و 100میلیمتر بوده است و مشخصات مخزن روغن عبارت است از، مخزنی حاوی روغن با ارتفاع 300میلیمتر و قطر 300میلیتر با قابلیت تنظیم دما تا 100 درجه سانتیگراد و قابلیت ایجاد تلاطم در درون مخزن توسط پمپ سیر کولاسیون با امکان کنترل دور این پمپ.

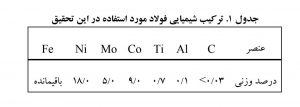

مشخصات روغن های عملیات حرارتی بکار گرفته شده در این تحقیق عبارت است از، روغن استفاده نشده بهران 145(روغن نو) و روغن مستمعل استفاده شده بهران 145 (روغن 3 سال کار کرده) که به طور متوسط در مدت این سه سال در هر روز کاری 5 بار عملیات کوئینچ در درون این روغن انجام می گرفته و نمونه فولاد انتخاب شده برای انجام این تحقیق از نوع DIN1/1191 و به قطر 11 میلیمتر بوده که ترکیب شیمیایی این فولاد در جدول 1 ارائه شده است. برای اینکه آزمایش ها بر روی روغن های مختلف در شرایط یکسانی صورت پذیرد در این تحقیق، حجم روغن 2 لیتر، دمای روغن مورد آزمایش ثابت و برابر با دمای محیط در نظر گرفته شده.

تاثیر سرد کنندگی روغن های عملیات حرارتی

توضیحات مربوط به روش انجام آزمایشات بر روی هر یک از دو روغن (که در طی دو مرحله انجام شده) به شرح زیر بوده است:

مرحله اول: ابتدا پراب فولادی به مدت 15 دقیقه در دمای 850 درجه سانتیگراد قرار گرفته و سپس در روغن کوئینچ وارد شده و با انتقال داده های دمایی از پراب به ترموکوپل و از ترموکوپل به کامپیوتر، منحنی های سرد کنندگی و سرعت سرد کنندگی این دو روغن ترسیم گردیده.

مرحله دوم: در این مرحله، همراه پراب، دو نمونه فولادی که قراراست تاثیر سرعت سردکنندگی بر ساختار و سختی آنها بررسی شود وارد کوره شدند. سیکل عملیات حرارتی در این مرحله همانند مرحله اول است. پس از انجام کوئینچ فولادها در هر یک از دو روغن، آزمایشات متالوگرافی و سختی سنجی بر روی مقاطع برش خورده نمونه فولادهای کوئینچ شده که دارای قطر یکسانی هستند انجام گرفت.

نتایج بدست آمده از این تحقیق:

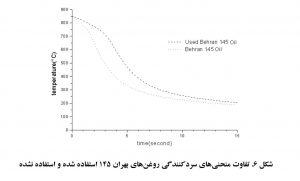

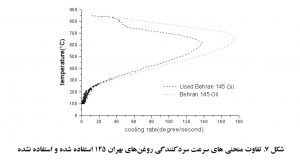

در شکل 6 منحنی های سردکنندگی روغن بهران 145 نو و روغن های بهران 145 کارکرده ومستعمل، ترسیم شده است. جهت مقایسه بهتر سرعت سردکنندگی روغن ها، از منحنی های شکل 6 مشتق گرفته شده. منحنی های به دست آمده، منحنی های سرعت سردکنندگی است که در شکل 7 ارائه شده است. بر اساس اشکال 6-7 مشاهده می شود که روغن بهران 145 نو دارای شیب منحنی سردکنندگی و به طبع سرعت سردکنندگی بیشتری نسبت به روغن بهران 145 کارکرده و مستعمل است.

تاثیر سرد کنندگی روغن های عملیات حرارتی

تاثیر سرد کنندگی روغن های عملیات حرارتی

2-3 بررسی تاثیر اختلاف سرعت سردکنندگی روغن های عملیات حرارتی بر ساختار فولاد:

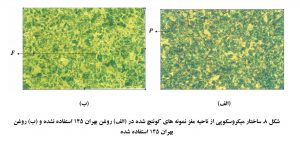

جهت بررسی تاثیر اختلاف سرعت سردکنندگی این دو نوع روغن بر ساختار فولاد، بررسی های ریز ساختاری از نواحی مغز (دقیقا وسط قطعه) و لبه فولاد (در فاصله 1mm از لبه نمونه ها) کوئیچ شده انجام شد که تصاویر آن در اشکال 8-9 ارائه شده است. با توجه به شکل 8 به دلیل بالاتر بودن سرعت سردکنندگی روغن استفاده نشده نسبت به روغن استفاده شده مشاهده می شود که ساختار مغز فولاد کوئیچ شده در روغن استفاده نشده دارای پرلیت بیشتر و نیز فریت پرویوتکتوئید کمتری نسبت به ساختار کوئیچ شده در روغن استفاده شده است. فاز های پرلیت (مناطق تیره تر) و فریت پرویوتکتوئید (مناطق روشن تر) در شکل 8 به ترتیب با نمادهای PوE نشان داده شده اند.

تاثیر سرد کنندگی روغن های عملیات حرارتی

در شکل 9 که ساختار میکروسکوپی از لبه نمونه های کوئیچ شده را نشان می دهد، مشاهده می شود که به دلیل بالاتر بودن سرعت سردکنندگی روغن استفاده نشده، کسر سطحی فاز مارتنزیت در ساختار کوئیچ شده در این روغن بیشتر از ساختار کوئیچ شده در روغن استفاده شده است. در این شکل فاز مارتنزیت با نماد M مشخص شده است.

تاثیر سرد کنندگی روغن های عملیات حرارتی

بررسی تاثیر اختلاف سرعت سردکنندگی روغن های عملیات حرارتی بر سختی فولاد:

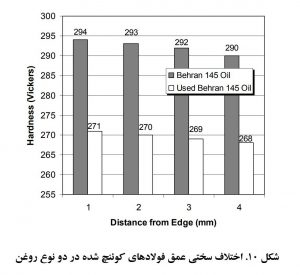

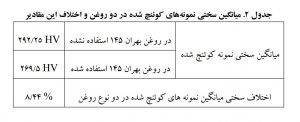

از ناحیه عمق نمونه های فولادی کوئیچ شده در این نوع روغن، آزمون سختی سنجی به عمل آمد که نتلیج آن در شکل 10 ارائه شده است.

تاثیر سرد کنندگی روغن های عملیات حرارتی

به دلیل سرعت سردکنندگی بیشتر روغن عملیات حرارتی نو، سختی نمونه کوئینچ شده در این روغن بیشتر از سختی نمونه کوئینچ شده در روغن عملیات حرارتی مستعمل و گارکرده است. لازم به ذکر است، مقادیر سختی اندازه گیری شده و گزارش شده از ناحیه لبه فولاد (که فاز مارتنزیت در آن تشکیل می شود) انجام نگرفته و فقط مقایسه ای بین مقادیر سختی مغز دو نمونه انجام گرفته است و اینکه مقادیر اندازه گیری شده میانگین سه بار تکرار آزمایش می باشد.

4- نتیجه گیری:

بر اساس میانگین سختی نمونه های کوئینچ شده (گزارش شده در جدول 2) میتوان نتیجه گرفت که اختلاف سختی نمونه های کوئیچ شده با روغن نو وکارکرده در حدود 8 درصد است و دیده میشود که استفاده از روغن عملیات حرارتی نو به جای روغن مستمل، می تواند تا 8 در صد سختی مغز فولاد را افزایش دهد.لازم به ذکر است، به کمک پایلوتی که در این تحقیق معرفی شده، امکان انجام آنالیز حرارتی بر روی انواع روغن های عملیات حرارتی و نیز انواع محیط های کوئینچ وجود دارد و در این تحقیق مشاهده گردید که به مرور زمان سرعت سردکنندگی روغن های مورد استفاده در طی عملیات حرارتی کاهش یافته که در نتیجه آن سختی فولادهای کوئینچ شده کم شده و ساختار آنها به سمت تشکیل فازهای تعادلی پیش می رود.

تاثیر سرد کنندگی روغن های عملیات حرارتی

سخن پایانی:

در صورت تمایل به کسب اطلاعات بیشتری در خصوص عملیات حرارتی، توصیه می نماییم از مراجعی به شرح زیر استفاده نمایید:

سرد کنندگی روغن های عملیات حرارتی

همچنین در مورد انتخاب بهترین روغن های عملیات حرارتی و البته قابل دسترس در ایران با مناسبترین قیمتها، می توانید با کارشناسان واحد فروش شرکت بازرگانی رجال مشورت نمایید.